جوشکاری مقاومتی چیست؟

اصول کلی جوشکاری مقاومتی

۱-۱-تعریف فرآیند جوشکاری مقاومتی

در روش های جوشکاری مقاومتی، اتصال دو سطح توسط حرارت و فشار تواما انجام می گیرد. فلزات به دلیل مقاومت الکتریکی در اثر عبور جریان الکتریکی گرم شده و حتی به حالت ذوب نیز می رسند که طبق قانون ژول، حرارت حاصل با رابطه زیر تعیین می شود:

Q=KRI²t

Q: حرارت (ژول)

K: ضریب ثابت معادل ۱

R: مقاومت (اهم)

I: شدت جریان (آمپر)

t: زمان(ثانیه)

به عبارت دیگر در فرآیندهای قوس الکتریکی، حرارت بر روی کار به وسیله هدایت و تشعشع توزیع می شود اما در فرآیندهای جوشکاری مقاومتی، حرارت در عرض داخلی و سطح مشترک دو ورق در موضع اتصال در اثر عبور جریان الکتریکی تولید و منتشر می شود. جریان الکتریکی مذکور از طریق الکترودها و تماس آنها به سطح کار منتقل و یا از طریق ایجاد حوزه مغناطیسی احاطه شده در اطراف کار به قطعه القاء می شود. هر چند هر دو روش بر اساس حرارت مقاومتی پایه گذاری شده اند، اما معمولا نوع اول به فرآیند جوشکاری مقاومتی و نوع دوم فرآیند جوشکاری القائی مرسوم شده است.

فاکتورهای شدت جریان و زمان از طریق دستگاه جوش قابل کنترل هستند، اما مقاومت الکتریکی به عوامل مختلف از جمله:

- جنس و ضخامت قطعه کار

- فشار بین الکترودها

- اندازه، شکل و جنس الکترودها

- چگونگی سطح کار یعنی صافی و تمیزی آن بستگی دارد.

انواع مختلف روش های جوشکاری مقاومتی، به روش ایجاد مقاومت موضعی بالا و تمرکز حرارت در نقطه مورد نظر ارتباط دارد، ولی به هر حال تماس فیزیکی بین الکترودهای ناقل جریان الکتریکی و قسمت هایی که باید متصل شوند نیز مورد نیاز است.

برای ایجاد مهره جوش، باید درجه حرارت در مواد جوشکاری شونده افزایش یابد. تغییرات درجه حرارت از رابطه زیر حاصل می شود:

T=Q/m.c∆

که در آن :

m = جرم ماده ای که گرم میشود.

c = گرمای ویژه(j/kg.k)

∆T= تغییرات دما

میباشد.

۱-۲- انواع جوشکاری مقاومتی

مطابق شکل انواع فرآیندهای جوشکاری مقاومتی به شرح زیر میباشد :

- جوشکاری نقطه ای

- جوشکاری سربه سر

- جوشکاری نواری یا درزی

- جوشکاری پیش طرحی یا زائده ای

۱-۳- متغیرهای جوشکاری مقاومتی

متغیرهای جوشکاری مقاومتی عبارتند از :

- جریان

- زمان جوشکاری

- نیروی فشاری الکترودها بر قطعه کار

- خصوصیت دستگاه جوشکاری

- نوع و شرایط دستگاه

- شرایط الکترودها و بازوها

- شرایط سطحی مواد

۱-۴- مزایای جوشکاری مقاومتی

مزایای جوشکاری مقاومتی عبارتند از:

- نرخ سریع تولید

- عدم نیاز به فلز پر کننده

- تجهیزات نیمه اتوماتیک

- امکان انجام عملیات جوشکاری با اپراتورهای نیمه ماهر

- جوشکاری فلزات متشابه و غیر متشابه

- کیفیت بالای جوش

- اعوجاج کمتر قطعات جوشکاری شده

۱-۵- معایب جوشکاری مقاومتی

- هزینه بالای تجهیزات

- کنترل و نگهداری تجهیزات توسط افراد ماهر

- آماده سازی سطحی ویژه در بعضی موارد

- عدم امکان جوشکاری مقاطع با ضخامت های بالا

۱-۶- کاربردها

جوشکاری مقاومتی در موارد زیر استفاده می شود:

- اتصال میله ها، لوله ها، ورق ها، تیوپ ها

- ساخت تیوپ ها و ابزار آلات فلزی

- جوشکاری قسمت های مختلف هواپیماها و اتومبیل ها

- ساخت ابزار برش

- ساخت باک سوخت اتومبیل ها و بارکش ها

- ساخت کانتینرها و سیم ها

باتوجه به نکات فوق می توان:

- فولادهای معمولی: فولاد معمولی را میتوان بدون مشکل خاصی، جوش مقاومتی داد.

- فولاد سختی پذیر: چون این نوع فولاد در الکترود سیستم آبگرد وجود دارد، محل جوش و احیانا اطراف آن سریع سرد شده و ترد و شکننده می شود و گاه لازم است عملیات حرارتی آنیل کردن بر روی آن انجام شود.

- فولادهای زنگ نزن: فولادهای فریتی و مارتنزیتی کمتر با این روش جوش داده می شوند. اما فولادهای آستنیتی پایدار و ناپایدار را به راحتی می توان از طریق جوش مقاومتی اتصال داد، به ویژه این که هدایت حرارتی و الکتریکی کمتری نسبت به فولادهای معمولی دارند و سیکل جوش باید در زمان کوتاه تری انجام شود. البته از نظر مقاومت خوردگی محل جوش و اطراف آن مسائل مهمی وجود دارد که هنوز هم تحقیقات زیادی را به خود اختصاص داده است.

- فولادهای پوشش داده شده: فولادهایی هستند که با مواد مختلف و روش های گوناگون پوشش داده می شوند. پوشش قلع، روی و یا رنگ از آن جمله اند. در مورد پوشش انواع رنگ که اغلب هادی جریان الکتریکی نیستند، باید حتما محل جوش از رنگ تمیز شود. اما فولادهای گالوانیزه شده و پوشش قلع نیز غیر قابل جوشکاری مقاومتی هستند، ولی به علت نقطه ذوب پایین این پوشش ها، مقداری از آنها در محل و اطراف موضع جوش از بین می روند و از نظر عمل محافظت ضعیف می شوند و مقداری هم به الکترود می چسبند که در نتیجه در مورد تمیز کردن نوک الکترودها در این مواقع دقت بیشتری لازم است. البته مخلوط شدن این مواد از قبیل قلع و روی به مذاب جوش سبب تردی جوش نیز می شود که در مواقعی که نیاز به استحکام و انعطاف پذیری معینی باشد، باید سطوح تماس دو ورق را تمیز کرد. گاهی لازم شرایط فشار و آمپر نیز تغییر کند.

- فلزات غیرآهنی، آلیاژهای آلومینیوم، آلومینیوم- منیزیم و آلومینیوم – منگنز قابل جوشکاری مقاومتی هستند مشروط بر آنکه سطح اکسیدی محل جوش تمیز شده و ظرفیت دستگاه جوش به اندازه کافی باشد. آلیاژهای آلومینیوم- مس، برنج و برنز برای این نوع جوشکاری مناسب نیستند. مس به علت هدایت الکتریکی و حرارتی بالا، به دستگاه با ظرفیت خیلی بالا و الکترودهای سطح سخت و یا تنگستن نیازمند است و معمولا ورق های ضخامت بالاتر از ۶/۱ میلی متر را با روش های دیگر جوشکاری اتصال می دهند. و آلیاژهای نیکل شبیه فولادهای زنگ نزن هستند.

۱-۷- اصول جوشکاری مقاومتی

دو عامل اصلی و تعیین کننده در جوشکاری مقاومتی عبارتند از:

- تولید گرما در نقطه ای که دو قطعه به هم متصل می شوند.

- به کار بردن فشار در محلی که اتصال جوش شکل می گیرد.

۱-۷-۱- گرما

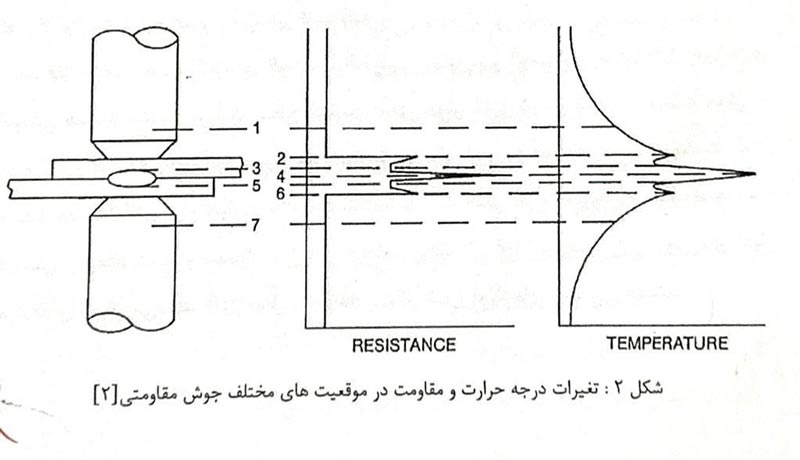

گرما(H) در جوشکاری مقاومتی در نتیجه عبور کردن یک جریان الکتریکی زیاد (KA100-3) و ولتاژ(25Volt)، از میان دو قطعه که با هم در تماس هستند، مطابق فرمول:

H=KRI²t

ایجاد می شود(شکل ۲ تغییرات درجه حرارت و مقاومت را در قسمت های مختلف یک جوش مقاومتی نشان می دهد).

در فرمول بالا :

H: گرمای تولید شده بر حسب ژول

t: مدت زمان کسری(از ثانیه تا چند ثانیه) عبور جریان از قطعات

I: جریان

R: مقاومت بر حسب اهم

۱-۷-۲- جریان

در جوشکاری مقاومتی جریان جوشکاری کافی جهت گرم کردن قطعات و رسیدن به حالت پلاستیک لازم است. معمولا جریان از یک ترانسفورماتور Step-down بدست می آید. از آن جایی که دانستیه جریان افزایش می یابد، زمان جوشکاری می تواند به طور موثری، بدون اینکه سطوح تماس الکترود از بیش گرم شوند، کاهش یابد. هنگامی که جریان جوشکاری افزایش می یابد، در مهره جوش نیروی شکست اتصال جوشکاری شده افزایش می یابد.

۱-۷-۳- مقاومت (R)

مقاومت کلی سیستم بین الکترودها متشکل از:

- مقاومت قطعه کار R۱

- مقاومت اتصال بین الکترودها و قطعه کار R۲

- مقاومت بین سطوح دو قطعه فلز که باید به هم جوشکاری شوند R۳

R۱بستگی به طبیعت ذاتی ماده و ضخامت آن دارد، به عبارت دیگر غیر قابل تغییر است. اگر ماده مقاومت الکتریکی پایینی داشته باشد، مانند آلومینیوم، می توان از جریان بالایی جهت ایجاد جوش و درجه حرارت مناسب برای جوشکاری استفاده کرد.

R۲ مقاومت تماس بین الکترود و قطعه کار است که در حالات زیر می توان حداقل باشد:

الف: تمیز نگهداشتن نوک یا سطح الکترود و سطح قطعه کار

ب: استفاده از الکترودهای جوشکاری با مواد با هدایت بالا، مانند آلیاژهای Cu-Cd یا Cr-Cu

ج: کنترل شکل و اندازه سطح الکترودها

د: استفاده از فشار بین الکترودها و قطعه کار

R۳ مقاومت بین سطوح دو قطعه که با کیفیت سطح تغییر می کند. سطوحی که تمیز نشده اند و دارای آلودگی هستند، مقاومت زیادی را در برابر عبور جریان ایجاد می کنند. سطوح صاف و براق و فشار الکترود بالا، مقاومت R۳ را کاهش می دهند. از گرم شدن بیش از حد الکترودها با استفاده از سیستم آبگرد می توان جلوگیری کرد.

۱-۷-۴- زمان (t)

چهار دوره زمانی در دستگاه جوشکاری مقاومتی در طی سیکل جوشکاری عبارتند از:

- مدت زمان برقراری فشار

- زمان جوشکاری

- زمان نگهداری

- زمان خاموشی

- مدت زمان برقراری فشار: فاصله زمانی ایجاد فشار اولیه الکترود روی قطعه کار و ایجاد جریان اولیه جهت جوشکاری در طی این دوره زمانی الکترود بالایی در تماس با قطعه کار قرار می گیرد و نیروی فشاری الکترود اعمال می شود. در پایان این زمان، جریان جوشکاری برقرار می گردد.

- زمان جوشکاری: در طی این دوره زمانی، جریان جوشکاری در مدار برقرار می شود. جریان از الکترود عبور کرده، وارد دو قطعه کار می شود و از آن عبور کرده و در نهایت از الکترود دوم خارج می گردد.

- زمان نگهداری: زمانی است که نیرو به محل جوشکاری بعد از قطع جریان همچنان اعمال می شود.

- زمان خاموشی: فاصله زمانی از خاتمه زمان نگهداری تا شروع دوره زمانی برای سیکل بعدی جوشکاری است.

در دستگاه جوش مقاومتی اتوماتیک تمامی این دوره های زمانی بصورت خودکار کنترل می شود در حالی که در دستگاه های غیر اتوماتیک تنها زمان جوشکاری به صورت اتوماتیک کنترل می شود و دوره های زمانی دیگر بوسیله اپراتور تنظیم می گردد. زمان جوشکاری بوسیله استفاده از یک زمان سنج الکترونیکی مناسب کنترل می شود.

انواع جوشکاری مقاومتی

روشهای مختلف جوشکاری مقاومتی، بر اساس نحوه ایجاد مقاومت موضعی بالا و تمرکز حرارت در نقطه مورد نظر، به دستههای زیر تقسیم میشوند:

- جوشکاری نقطهای: در این روش، دو الکترود مسی، جریان الکتریکی را به قطعات کار منتقل میکنند و با اعمال فشار، باعث ایجاد حرارت و ذوب موضعی در نقطه تماس میشوند. پس از قطع جریان، فشار همچنان حفظ میشود تا فلز مذاب سرد شده و اتصال برقرار شود. جوشکاری نقطهای، برای اتصال ورقهای فلزی با ضخامت کم تا متوسط مناسب است و در صنایع خودروسازی و لوازم خانگی کاربرد فراوانی دارد.

- جوشکاری سر به سر: در این روش، دو قطعه کار در کنار یکدیگر قرار گرفته و جریان الکتریکی از طریق آنها عبور میکند. با اعمال فشار، حرارت در محل تماس ایجاد شده و باعث ذوب و اتصال دو قطعه میشود. جوشکاری سر به سر، برای اتصال میلگردها، لولهها و پروفیلها با سطح مقطع کوچک تا متوسط مناسب است و در صنایع ساختمانی و فلزی کاربرد دارد.

- جوشکاری نواری یا درزی: در این روش، دو الکترود غلتکی، جریان الکتریکی را به قطعات کار منتقل میکنند و با حرکت بر روی آنها، باعث ایجاد حرارت و ذوب در امتداد یک خط یا نوار میشوند. پس از قطع جریان، فشار همچنان حفظ میشود تا فلز مذاب سرد شده و اتصال درزی ایجاد شود. جوشکاری نواری، برای اتصال ورقهای فلزی با طول زیاد و ضخامت کم مناسب است و در صنایع بستهبندی، خودروسازی و لوازم خانگی کاربرد دارد.

- جوشکاری پیشطرحی یا زائدهای: در این روش، یکی از قطعات کار دارای زائده یا پیشطرح است که در تماس با قطعه دیگر قرار میگیرد. با عبور جریان الکتریکی، حرارت در محل تماس زائده با قطعه دیگر ایجاد شده و باعث ذوب و اتصال آنها میشود. جوشکاری پیشطرحی، برای اتصال قطعات با شکلهای پیچیده و هندسههای خاص مناسب است و در صنایع الکترونیک و هوافضا کاربرد دارد.

مزایا و معایب جوشکاری مقاومتی

مزایا:

- سرعت تولید بالا: جوشکاری مقاومتی یک فرآیند بسیار سریع است که امکان تولید انبوه قطعات را فراهم میکند. این سرعت بالا، به ویژه در صنایعی که نیاز به تولید سریع و با حجم بالا دارند، بسیار حائز اهمیت است.

- عدم نیاز به فلز پرکننده: در جوشکاری مقاومتی، نیازی به استفاده از فلز پرکننده یا الکترود مصرفی نیست. این امر باعث کاهش هزینهها و سادهتر شدن فرآیند جوشکاری میشود.

- کیفیت جوش بالا: جوشهای ایجاد شده در جوشکاری مقاومتی، دارای استحکام و کیفیت بالایی هستند و در برابر خوردگی و خستگی مقاومت خوبی دارند. این ویژگی، جوشکاری مقاومتی را به یک گزینه ایدهآل برای اتصال قطعات حساس و بحرانی تبدیل میکند.

- اعوجاج کمتر قطعات جوشکاری شده: در جوشکاری مقاومتی، حرارت به صورت موضعی و کنترل شده اعمال میشود و باعث کاهش اعوجاج و تغییر شکل قطعات جوشکاری شده میشود. این ویژگی، به ویژه در جوشکاری قطعات با دقت ابعادی بالا، بسیار مهم است.

- قابلیت اتوماسیون و کنترل دقیق پارامترهای جوشکاری: جوشکاری مقاومتی به راحتی قابل اتوماسیون است و میتوان پارامترهای جوشکاری مانند جریان، زمان و فشار را با دقت بالا کنترل کرد. این امر باعث افزایش کیفیت و تکرارپذیری جوشها میشود.

- امکان جوشکاری فلزات متشابه و غیر متشابه: جوشکاری مقاومتی، امکان اتصال فلزات متشابه و غیر متشابه را فراهم میکند. این ویژگی، کاربردهای این روش جوشکاری را گسترش میدهد و امکان اتصال قطعات با جنسهای مختلف را فراهم میکند.

- صرفهجویی در انرژی و مواد مصرفی: در جوشکاری مقاومتی، انرژی به صورت مستقیم و متمرکز به محل اتصال اعمال میشود و باعث کاهش مصرف انرژی میشود. همچنین، عدم نیاز به فلز پرکننده، باعث صرفهجویی در مواد مصرفی میشود.

- سازگاری با محیط زیست: جوشکاری مقاومتی، یک فرآیند تمیز و سازگار با محیط زیست است که تولید گازهای سمی و آلودگیهای محیطی را به حداقل میرساند.

- معایب جوشکاری مقاومتی:

- هزینه بالای تجهیزات: تجهیزات جوشکاری مقاومتی، به ویژه دستگاههای اتوماتیک و پیشرفته، هزینه بالایی دارند. این هزینه بالا، میتواند برای کسبوکارهای کوچک و متوسط، یک چالش باشد.

- نیاز به نیروی متخصص برای راهاندازی، تنظیم و نگهداری تجهیزات: جوشکاری مقاومتی، نیاز به دانش و تخصص فنی دارد و برای راهاندازی، تنظیم و نگهداری تجهیزات، نیاز به نیروی متخصص است. این امر میتواند هزینههای آموزش و استخدام نیروی کار را افزایش دهد.

- محدودیت در جوشکاری مقاطع با ضخامتهای بالا: جوشکاری مقاومتی، برای اتصال قطعات با ضخامتهای کم تا متوسط مناسب است و برای جوشکاری مقاطع با ضخامتهای بالا، ممکن است نیاز به استفاده از روشهای دیگر جوشکاری باشد.

- نیاز به آمادهسازی سطحی ویژه در برخی موارد: برای دستیابی به کیفیت جوش بالا، در برخی موارد نیاز به آمادهسازی سطحی ویژه مانند تمیزکاری، چربیزدایی و صاف کردن سطوح قطعات کار است. این امر میتواند زمان و هزینههای آمادهسازی را افزایش دهد.

کاربردهای جوشکاری مقاومتی

جوشکاری مقاومتی به دلیل مزایای فراوان، در صنایع مختلفی کاربرد دارد، از جمله:

- صنعت خودروسازی: جوشکاری مقاومتی، به طور گسترده در صنعت خودروسازی برای اتصال بدنه، شاسی، سیستم اگزوز، صندلیها، داشبورد، قطعات سیستم تعلیق و سایر قطعات خودرو استفاده میشود. سرعت بالا، کیفیت جوش مناسب و قابلیت اتوماسیون، این روش را به یک گزینه ایدهآل برای تولید انبوه خودروها تبدیل کرده است.

- صنعت هوافضا: در صنعت هوافضا، جوشکاری مقاومتی برای اتصال قطعات حساس و بحرانی هواپیما، موشک و ماهواره استفاده میشود. کیفیت جوش بالا، استحکام و مقاومت در برابر خستگی، از ویژگیهای مهم جوشکاری مقاومتی در این صنعت هستند.

- صنعت الکترونیک: جوشکاری مقاومتی، در صنعت الکترونیک برای اتصال قطعات الکترونیکی کوچک و حساس مانند ترانزیستورها، مقاومتها، خازنها و آی سیها به بردهای مدار چاپی استفاده میشود. دقت بالا و عدم ایجاد حرارت بیش از حد در قطعات، از مزایای مهم جوشکاری مقاومتی در این صنعت هستند.

- صنعت لوازم خانگی: در صنعت لوازم خانگی، جوشکاری مقاومتی برای اتصال قطعات مختلف لوازم خانگی مانند یخچال، ماشین لباسشویی، اجاق گاز، تلویزیون و … استفاده میشود. سرعت بالا، کیفیت جوش مناسب و هزینه پایین، از مزایای مهم جوشکاری مقاومتی در این صنعت هستند.

- صنعت بستهبندی: جوشکاری مقاومتی، در صنعت بستهبندی برای ساخت قوطیها، ظروف فلزی، درب بطریها و سایر بستهبندیهای فلزی استفاده میشود. سرعت بالا، استحکام جوش و قابلیت آببندی مناسب، از ویژگیهای مهم جوشکاری مقاومتی در این صنعت هستند.

- صنعت ساختمانی: در صنعت ساختمانی، جوشکاری مقاومتی برای اتصال میلگردها، لولهها، پروفیلها و سایر قطعات فلزی در سازههای ساختمانی استفاده میشود. استحکام جوش بالا و قابلیت اتصال قطعات با ضخامتهای مختلف، از مزایای مهم جوشکاری مقاومتی در این صنعت هستند.

- صنعت پزشکی: جوشکاری مقاومتی، در صنعت پزشکی برای ساخت ابزار جراحی، ایمپلنتها، پروتزها و سایر