الکترودها و آلیاژهای آنها در دستگاههای جوش مقاومتی

الکترودها و آلیاژ جوش مقاومتی

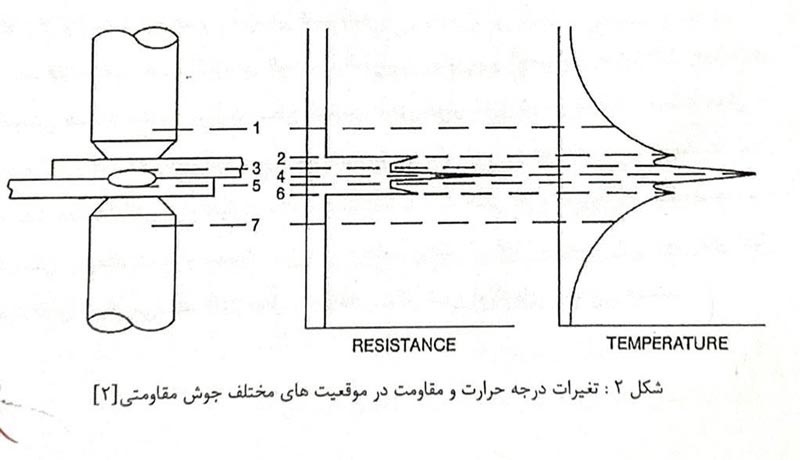

الکترودهای جوشکاری مقاومتی به صورت الکترودهای قابل مصرف شبیه آنچه در الکترودهای جوش های قوس دستی است، میباشد. وظیفه الکترود جوش مقاومتی، هدایت کردن نیروی فشاری الکترود و جریان جوشکاری به قطعه های فلز جوشکاری شونده است. بعد از جوشکاری، الکترودها نقش کاهنده گرما از قطعه کار را دارند تا دکمه جوش مذاب سرد شود.

طراحی الکترودها

طراحی الکترود ممکن است به صورت های زیر انجام شود:

- الکترود توپر

- نگهدارنده الکترود + نوک الکترود

- الکترودهای با نوک ماده

- الکترودهای با نوک نر

- الکترودهای نوک برجسته (برای نیروهای بالاتر)

(شکل ۳ انواع مختلف طراحی الکترودهای جوشکاری مقاومتی را نشان می دهد.)

مواد و جنس الکترود جوش مقاومتی

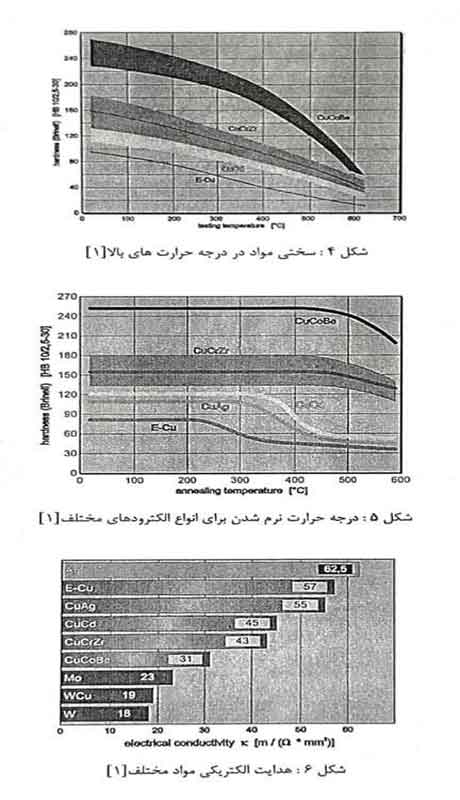

الکترودها معمولا از آلیاژهای مس ساخته می شوند. انتخاب مواد مناسب بر حسب سختی و قابلیت هدایت (الکتریکی و حرارتی) انجام می شود.

(شکل های ۴-۵-۶ خواص مختلف مواد الکترود جوشکاری مقاومتی را نشان می دهند.)

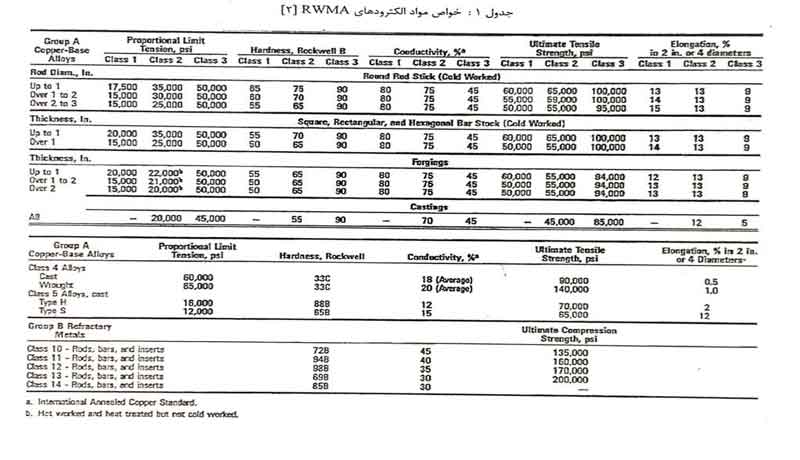

مواد الکترود جوشکاری مقاومتی توسط RWMA طبقه بندی شده اند. این مواد در سه دسته قرار می گیرند:

- آلیاژهای پایه مس

- ترکیبات نسوز فلزی

- مواد خاص

جدول ۱ حداقل خواص آلیاژهای پایه مس را برای رسیدن به حدود لازمه RWMA نشان می دهد. ترکیبات مشخص آلیاژی داده نشده، زیرا در بین تولیدکنندگان مختلف متفاوت است.

گروه A: آلیاژهای پایه مس

آلیاژهای پایه مس به ۵ دسته مختلف تقسیم می شوند:

- دسته (۱) : این دسته از آلیاژها قابلیت جوشکاری مقاومتی دارند و می توان از آنها در دستگاه جوشکاری نقطه ای و درزی برای ساخت الکترود استفاده کرد زیرا در این کاربردها هدایت الکتریکی و حرارتی مهم تر از خواص مکانیکی است. کاربردهای دیگر آن در محور دستگاه های جوش درزی و نگهدارنده های جوشکاری می باشد. این دسته آلیاژها برای الکترود جوش درزی و نقطه ای فلزات آلومینیم، برنج، برنج، منیزیم و فولاد پوشش دار به کار می روند زیرا این این آلیاژها هدایت الکتریکی و حرارتی بالایی دارند.

این آلیاژها قابل عملیات حرارتی نمی باشند و سختی و استحکام آنها با کار سرد افزایش می یابد. در نتیجه مزیتی بر مس خالص ریخته گری ندارند و به ندرت به این صورت به کار می روند.

- دسته (۲) : آلیاژهای این دسته خواص مکانیکی بهتری دارند ولی هدایت الکتریکی و حرارتی آنها کمتر از آلیاژهای دسته(۱) است. آلیاژهای این دسته مقاومت خوبی به تغییر شکل تحت فشارهای متوسط دارند و بهترین آلیاژ برای مصارف عمومی هستند. این دسته آلیاژ مناسب تولید انبوه جوش های نقطه ای و درزی در مورد فولادهای کم کربن، فولاد زنگ نزن، آلیاژهای پایه مس با هدایت کم و آلیاژهای نیکل هستند. آلیاژهای این دسته همچنین برای ساخت محور، گیره نگهدارنده، بازوی تفنگ و دیگر اجزاء ساختاری حامل جریان در جوشکاری مقاومتی مناسب می باشند. آلیاژهای این دسته قابل عملیات حرارتی می باشند و می توان از آنها بصورت کارپذیر و ریختگی استفاده کرد. حداکثر خواص مکانیکی در حالت کارپذیر و با کار سرد بعد از عملیات حرارتی بدست می آید.

- دسته (۳) : این آلیاژها نیز قابل عملیات حرارتی می باشند اما استحکام مکانیکی بالاتر و هدایت الکتریکی کمتری دارند. کاربرد اصلی آنها در الکترودهای جوشکاری نقطه ای و درزی برای جوشکاری آلیاژهای مقاوم به حرارت است که استحکام مکانیکی آنها در دماهای بالا حفظ می شود. جوشکاری این نوع آلیاژها نیازمند نیروی فشاری زیاد به الکترود است که در نتیجه این آلیاژها نیز باید استحکام کافی داشته باشند. آلیاژهای مقاوم حرارتی شامل فولادهای کم آلیاژ، زنگ نزن و آلیاژهای نیکل-کروم-آهن هستند. این آلیاژها به خصوص برای گیره های الکترود و اجزاء ساختاری حامل جریان در دستگاه های جوش مقاومتی مناسب می باشند. خواص انها در شرایط کارپذیر و ریختگی مشابه است زیرا بیشتر خواص مکانیکی خود را از عملیات حرارتی می گیرند.

- دسته (۴): آلیاژهای این دسته آلیاژهای پیر سخت شونده می باشند که بیشترین سختی و استحکام را در گروه A یعنی گروه آلیاژهای مس دارند. هدایت الکتریکی و حرارتی کم آنها باعث می شود برای ساخت الکترودهای نقطه ای و درزی مناسب نباشند. این آلیاژها معمولا برای اجزایی توصیه می شوند که سطح تماس نسبتا زیادی با قطعه دارند. این آلیاژها کاربردهای دیگری مانند دستگاه های پشتیبانی، و دیگر اجزاء دستگاه ها که مقاومت به فرسایش و فشار زیاد در آنها مهم است، نیز دارند. این آلیاژها به صورت کارپذیر و ریختگی وجود دارند. به خاطر سختی بالا بعد از عملیات حرارتی، معمولا در شرایط محلول و آنیل شده ماشینکاری می شوند.

- دسته (۵): آلیاژهای این دسته به صورت ریختگی و با استحکام مکانیکی بالا و هدایت الکتریکی متوسط وجود دارند. این آلیاژها بیشتر برای الکترودها بیشتر برای الکترودهای جرقه ای، مواد پشتیبان برای دیگر آلیاژهای مورد استفاده برای ساخت الکترود و انواع متعددی از اجزاء ساختاری حامل جریان در دستگاه های جوش مقاومتی به کار می روند.

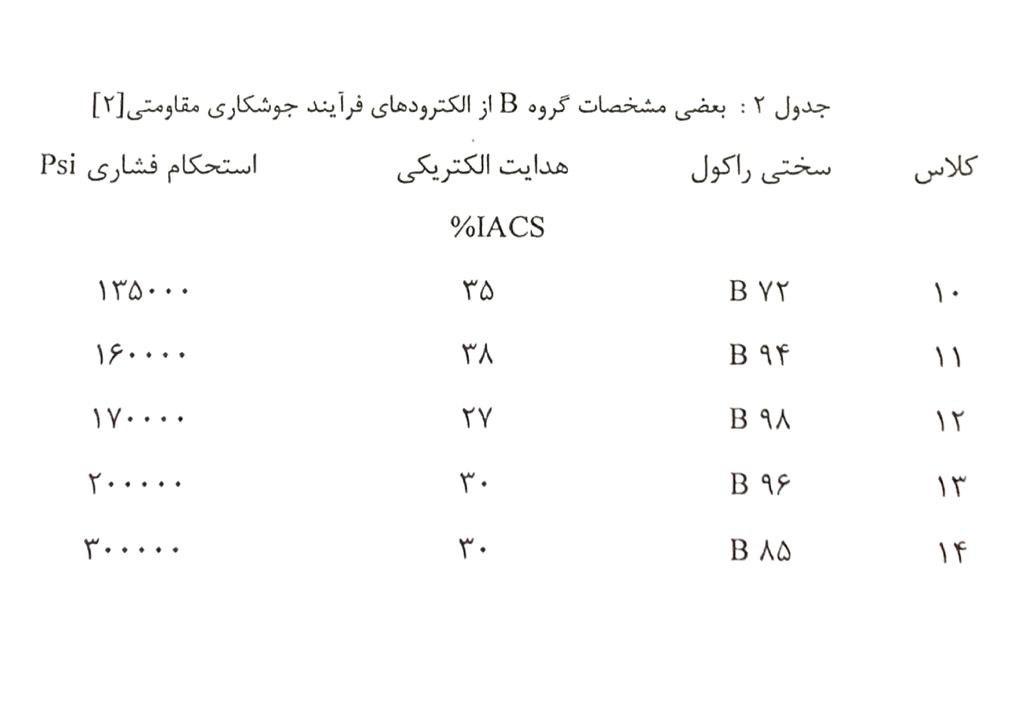

گروه B : ترکیبات نسوز فلزی

این مواد حاوی یک فلز نسوز به صورت پودر می باشند. این فلز معمولا مولیبدن یا تنگستن است. این پودرها از طریق فرآیندهای متالوژی پودر بدست می آیند و خاصیت اصلی آنها مقاومت به تغییر شکل حین کار است. وقتی دو الکترود مختلف برای جبران تفاوت ضخامت یا ترکیب آلیاژهای جوش داده شده مورد نیاز است، این مواد بالانس حرارتی ایجاد می کنند.

ترکیبات دسته ۱۰، ۱۱و ۱۲ ترکیبی از مس و تنگستن هستند. افزایش تنگستن، سختی، استحکام و دانستیه را افزایش داده و هدایت الکتریکی را کم می کند. تعیین روش به کار گیری هر نوع مشکل است. طراحی الکترود، تجهیزات جوشکاری، جنس الکترود دیگر، و ترکیب قطعه و موقعیت آن، متغیرهایی هستند که در هر مورد باید به آن توجه شود.

دسته ۱۳ و ۱۴ به ترتیب تنگستن و مولیبدن خالص تجاری هستند. این مواد تنها مواد سازنده الکترود می باشند که در جوشکاری فلزات غیرآهنی که هدایت الکتریکی بالایی دارند عملکرد خوبی از خود نشان می دهند.

گروه C : دیگر مواد

تعدادی از آلیاژهای مس و دیگر به صورت طبقه بندی نشده مناسب برای ساخت الکترود جوش مقاومتی می باشند. مناسب بودن هر ماده برای الکترود، به کاربرد آن بستگی دارد. با وجودی که موادی که تحت استاندارد RWMA هستند هر یک اکثر خصوصیات لازم را دارا می باشند، در موادی، از مواد دیگر به طور مشابه یا بهتر عمل می کنند. به عنوان مثال می توان از فولاد برای ساخت الکترود جوش جرقه ای در کاربردهای خاصی برای آلومینیوم استفاده کرد.

مس استحکام یافته ماده طبقه بندی نشده ای است که می تواند در ساخت الکترود به کار رود. این مس با خواص استحکام یافته بالا حاوی مقادیر بسیار کمی اکسید آلومینیوم در ابعاد بسیار کوچک است که به طور یکنواخت در زمینه پخش شده اند. اکسید آلومینیوم استحکام مس را تا حد قابل توجهی افزایش می دهد و دمای تبلور مجدد فلز کار سرد شده را افزایش می دهد. دمای تبلور مجدد بالا در مواد کارپذیر، موجب مقاومت عالی به نرم شدن و قارچی شدن الکترود در تماس با سطوح داغ می شود و در نتیجه عمر الکترود تا حد قابل توجهی افزایش می یابد.

الکترود و نگه دارنده ها

ابزارهای غیر دائمی به کار رفته در جوشکاری مقاومتی عبارتند از الکترودها که می توانند به صورت چرخ، رل، میله، صفحه، گیره یا ترکیبی از این مواد باشد. در بیشتر کاربردهای جوشکاری نقطه ای، از نگه دارنده الکترود برای نصب الکترود به دستگاه استفاده می شود.

الکترود جوشکاری، مسئول انجام یک یا چند مورد از کاربردهای زیر است:

- هدایت جریان جوشکاری به قطعات

- انتقال نیروی فشاری به محل اتصال

- نگه داشتن، تعیین محل قطعات در جهت مناسب

- زدودن حرارت از جوش یا قطعات هم جوار

در طراحی الکترود همواره باید جرم کافی برای انتقال نیروی جوش و جریان و سرد شدن مناسب در صورت لزوم، در نظر گرفته شود. در کاربردهای تولیدی گاهی مقاطع ضخیمی وجود دارد که نیازمند طراحی الکترودهای خاصی است. تغییر طرح در صورت لزوم بر عمر الکترود، کیفیت جوش، نرخ تولید یا هر سه اثر می گذارد. در نتیجه انتخاب ماده الکترود برای عملکرد خوب، بسیار مهم است.