تاثیر مقاومت الکتریکی در جوشکاری مقاومتی نقطه ای

۱) جوشکاری مقاومتی نقطه ای

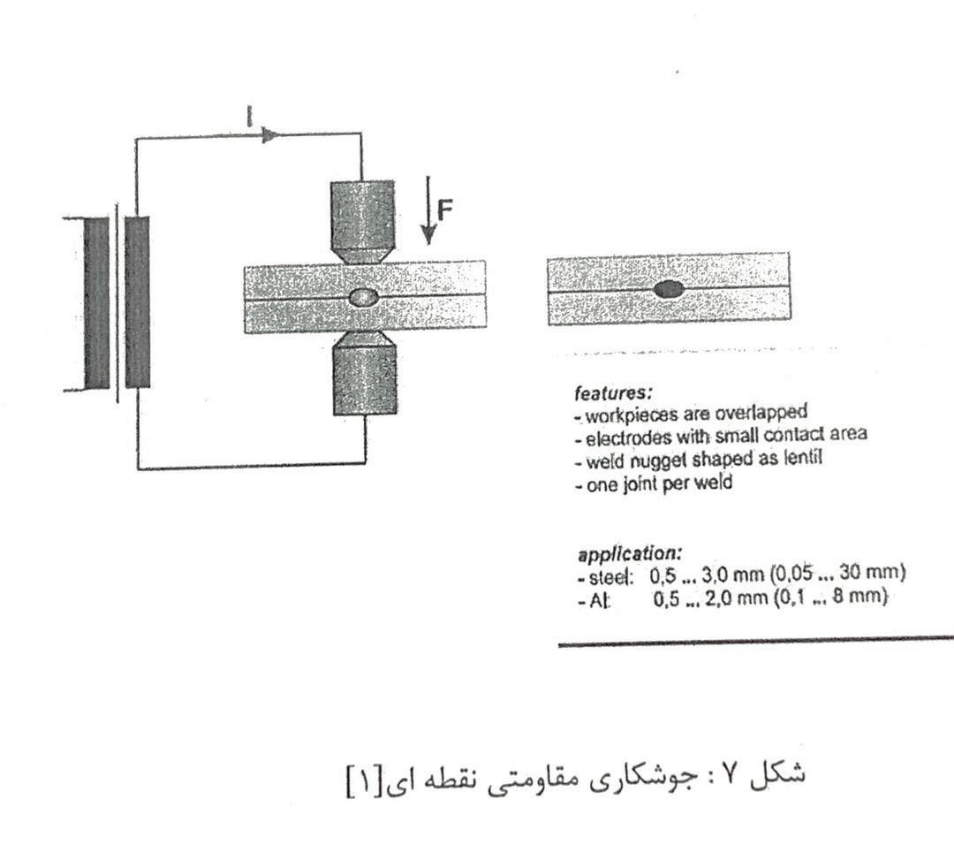

جوشکاری مقاومتی نقطه ای یکی از روش های جوشکاری مقاومتی است که اتصال در اثر ذوب موضعی بوسیله تمرکز جریان الکتریکی بین الکترودهای استوانهای انجام میگیرد. این فرآیند در صنایع مختلف از جمله لوازم خانگی، اتومبیل سازی و غیره کاربرد دارد. بدین صورت که، قطعه کار بین الکترودها تحت فشار قرار گرفته و جریان از طریق ترانسفورماتورها و بازوهای دستگاه جوشکاری به الکترودها و سپس قطعه کار منتقل می شود. جوش به صورت دگمه یا دیسک بین دو لایه ورق(قطعه)، بوجود می آید. (شکل ۷)

دستگاه جوش مقاومتی نقطه ای شامل دو واحد اصلی ذیل میباشد:

- واحد الکتریکی(حرارتی)

- واحد فشاری(مکانیکی)

واحد اول باعث باعث بالا بردن درجه حرارت موضع مورد جوش، و واحد دوم سبب ایجاد فشار لازم برای اتصال دو قطعه بر رویه هم در محل جوش است.

منبع معمولی تامین انرژی الکتریکی، جریان متناوب ۲۲۰ یا ۲۵۰ ولت است که برای پایین آوردن ولتاژ و افزایش شدت جریان (به مقدار مورد لزوم برای جوشکاری مقاومتی) از ترانسفورماتور استفاده می شود. سیم پیچی اولیه با سیم نازک تر و دور بیشتر و سیم پیچ ثانویه با سیم ضخیم تر و دور کمتر (اغلب یک دور) به الکترودها متصل است. جریان الکتریکی از طریق دو الکترود (فک ها) به قطعه کار و موضع جوش هدایت می شود که معمولا الکترود پایین ثابت و الکترود بالایی متحرک است. الکترودها همانند گیره یا فک ها دو قطعه را در وضعیت لازم نگه داشته و جریان الکتریکی برای یک لحظه معین، از فصل مشترک دو قطعه عبور می کند که عامل ایجاد حرارت موضعی در سطح مشترک دو ورق می شود. جریان الکتریکی در سطح تماس باعث ذوب منطقه کوچکی از دو سطح شده و پس از قطع جریان و ادامه اعمال فشار معین و در نهایت انجماد، دو قطعه به یکدیگر متصل می شوند.

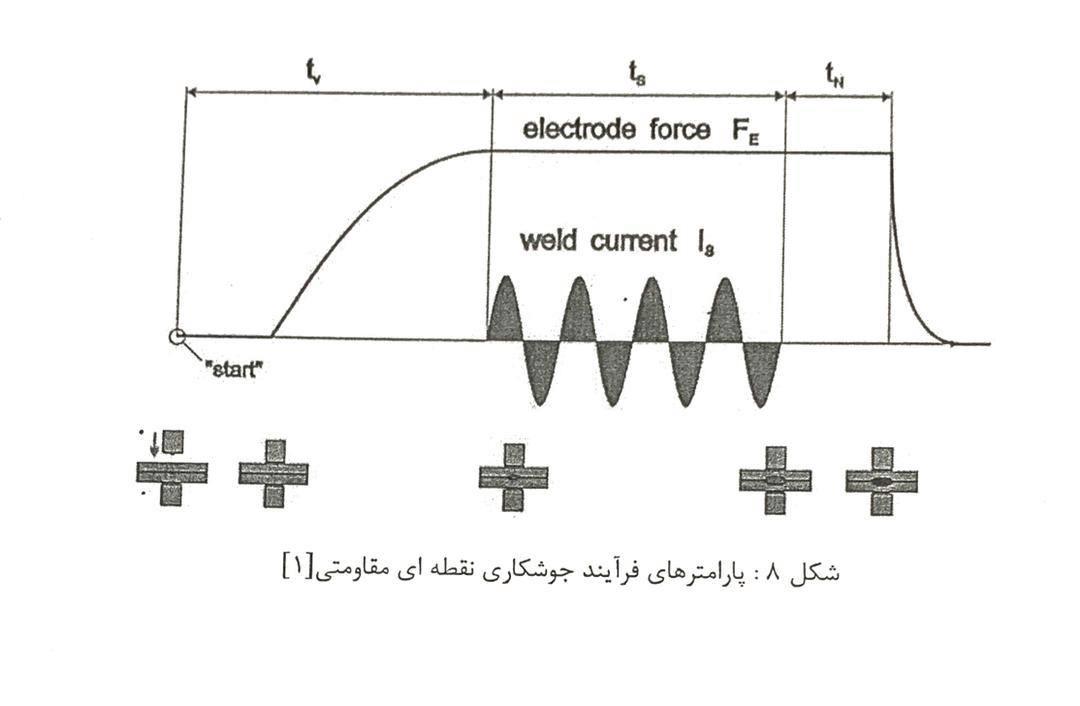

یک فرآیند جوش مقاومتی نقطه ای متشکل از پارامترهای زیر است:

- زمان فشار tv (cyc)

- زمان جوش ts (cyc)

- زمان نگهداری tn (cyc)

- جریان جوشکاری Is (kA)

- نیروی فشاری الکترود FE (N)

شکل ۸ متغیرهای جوشکاری مقاومتی نقطه ای را نشان میدهد.

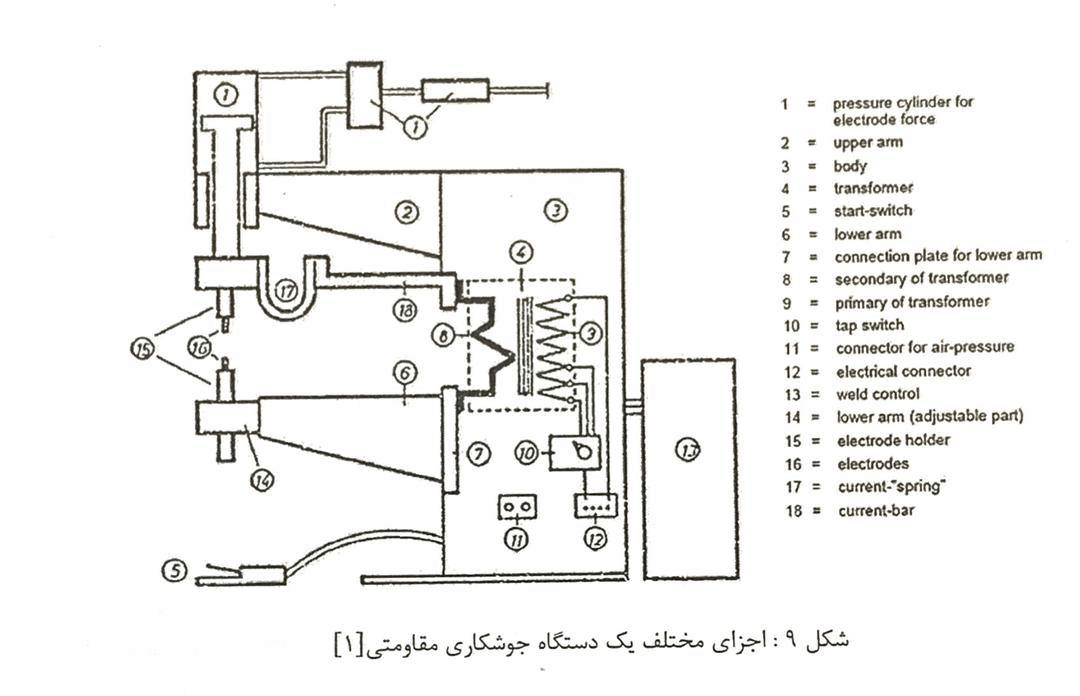

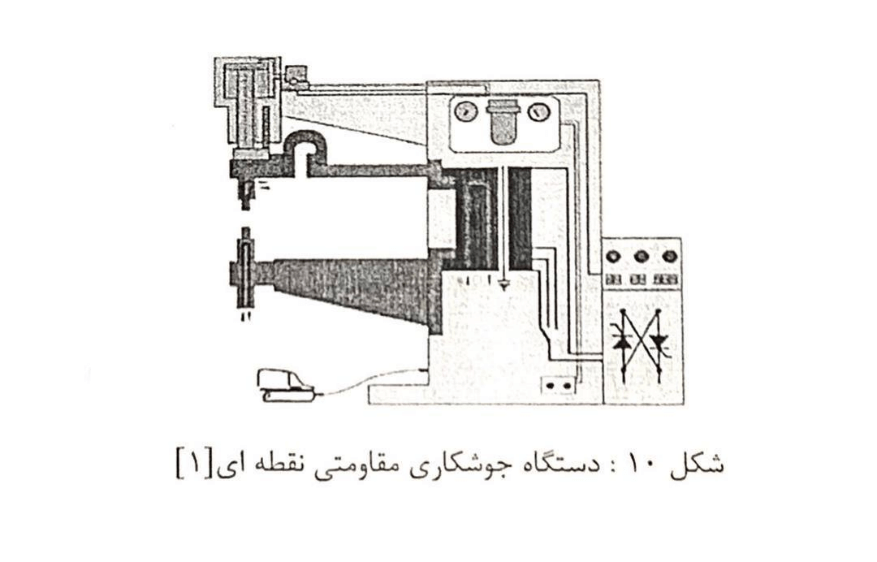

۲) دستگاه جوشکاری مقاومتی

انواع مختلف دستگاه های جوشکاری مقاومتی نقطه ای در بازار موجود است. شکل های ۱۰ و ۱۱ قسمت های مختلف دستگاه های جوشکاری مقاومتی نقطه ای را نشان می دهد. این دستگاه نقطه جوش با جریان یک فاز یا سه فاز و یا از طریق انرژی ذخیره شده (خازن) تغذیه میشوند. برای کنترل شدت جریان و تنظیم آن با فشار الکترود و زمان، تدابیر مختلفی در مدار الکتریکی سیم پیچ اولیه ترانسفورماتور در نظر گرفته می شود تا اولا کنترل شدت جریان به مقدار معین آسان باشد و ثانیا افزایش شدت جریان و کاهش آن با هر عمل جوش نقطه ای به طور تدریجی انجام گیرد. بدیهی است هماهنگی زمان عبور جریان الکتریکی و فشار وارد بر الکترود نیز حائز اهمیت بوده و باید در نظر گرفته شود، بدین جهت اغلب سویچ (کلید) قطع و وصل جریان الکتریکی با پدال یا دریچه هوای فشرده ارتباط دارد. شکل های ۹ و ۱۰ دستگاه های جوشکاری مقاومتی نقطه ای را نشان می دهند.

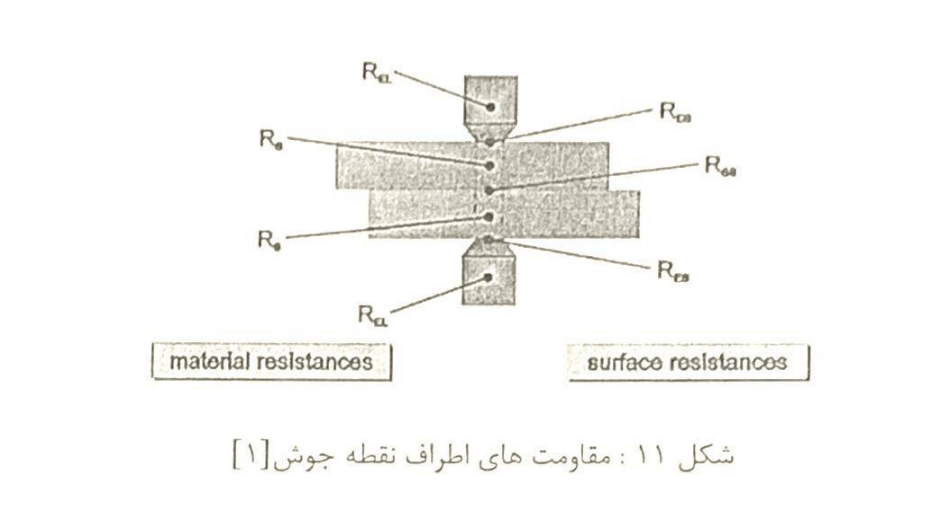

۲-۱) مقاومت در مدار جوشکاری

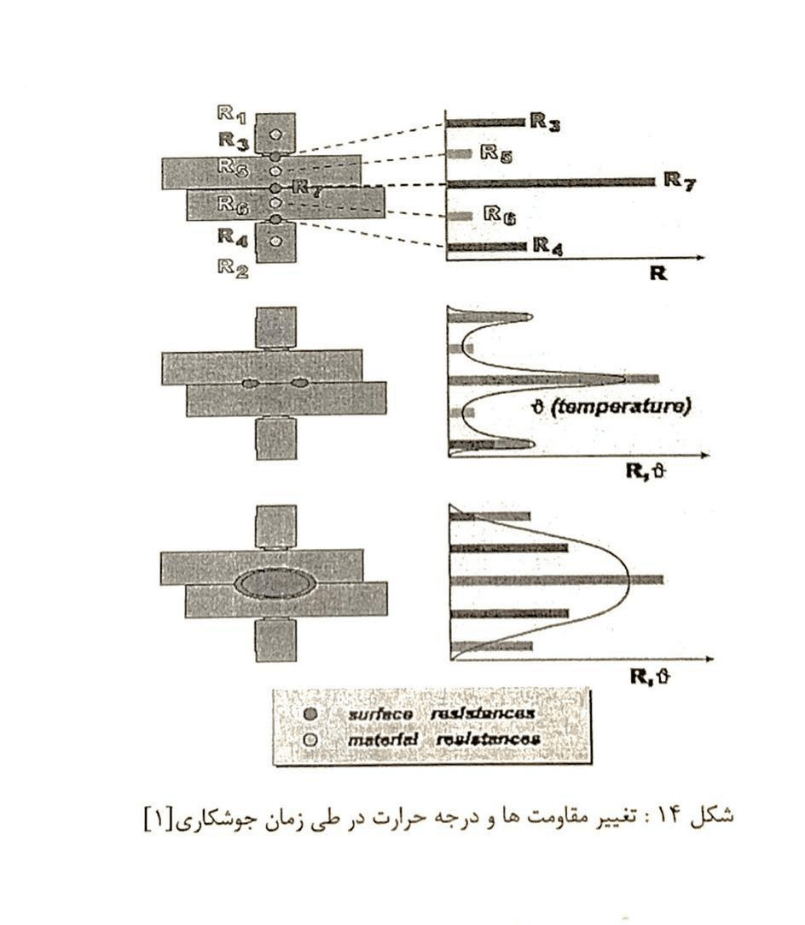

در ناحیه نقطه به طور عمده دو نوع مقاومت وجود دارد: مقاومت های ناشی از جنس ماده و مقاومت های سطحی، که در این مقاومت ها به قرار زیر هستند:

- مقاومت در بالا و پایین الکترود (مواد)

- مقاومت در بالا و پایین ورق (مواد)

- اتصال بالا و پایین الکترود به ورق (سطح)

- اتصال بین ورق ها (سطح)

انواع مختلف مقاومت ها در هنگاه جوشکاری نقطه ای در شکل ۱۱ نشان داده شده است.

۲-۲) تاثیر پارامترهای مختلف بر روی مقادیر مقاومت

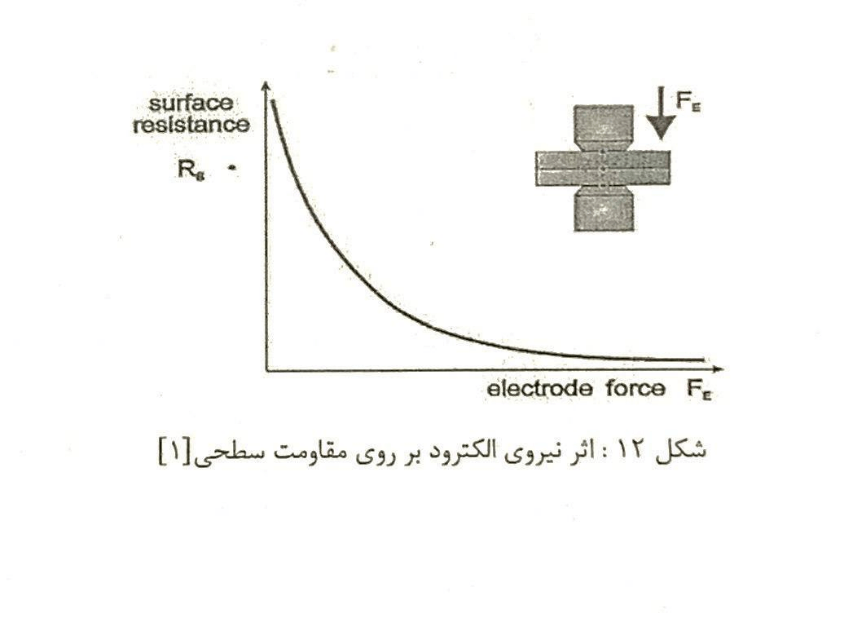

۲-۲-۱) تاثیر نیروی الکترود

شکل ۱۲ تاثیر نیروی فشاری الکترود بر روی مقاومت سطح را نشان می دهد:

۲-۲-۲) تاثیر شرایط اتصال

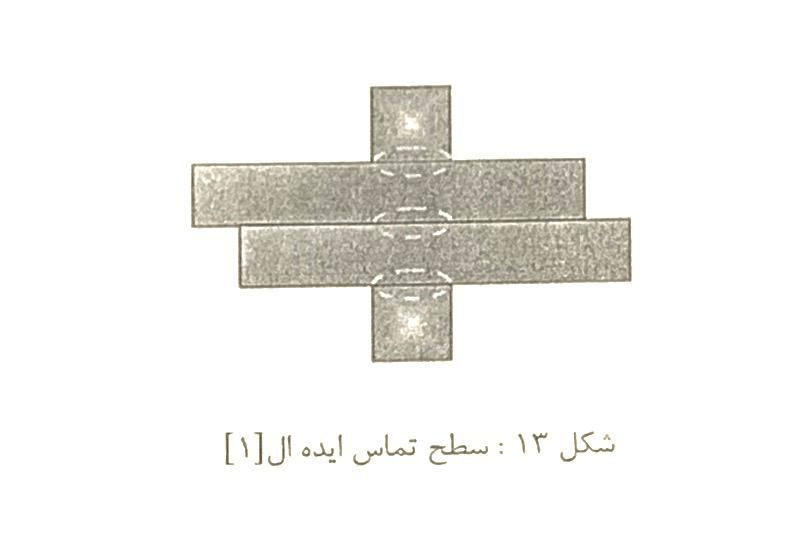

تغییر شرایط اتصال در طی زمان جوشکاری به واسطه گرما و نیروی الکترود در شکل ۱۳ نشان داده شده است.

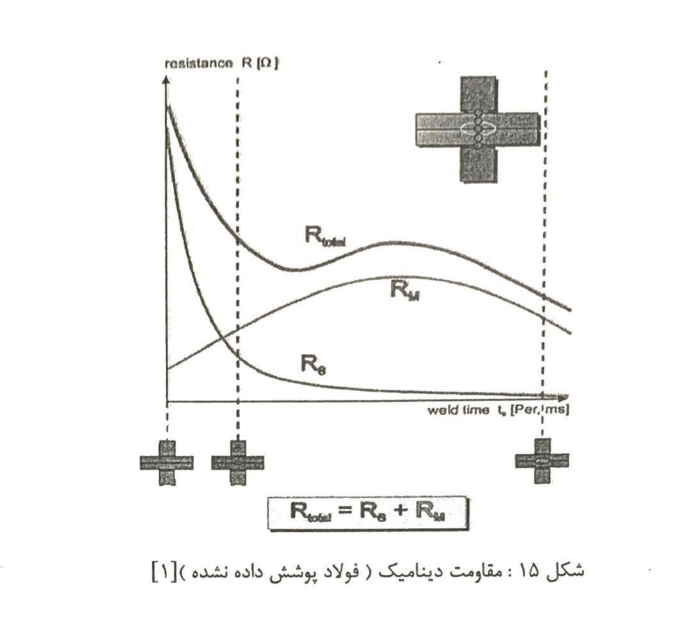

۲-۲-۳)تاثیر تغییرات مقاومت و درجه حرارت در طی زمان جوشکاری نقطه ای

تغییر مقاومت ها و درجه حرارت در طی زمان جوش کاری در شکل ۱۴ آمده است.

شکل ۱۵ تغییرات مقاومت های مختلف بر حسب زمان را در جوشکاری نقطه ای، یک نوع فولاد پوشش داده نشان می دهد.

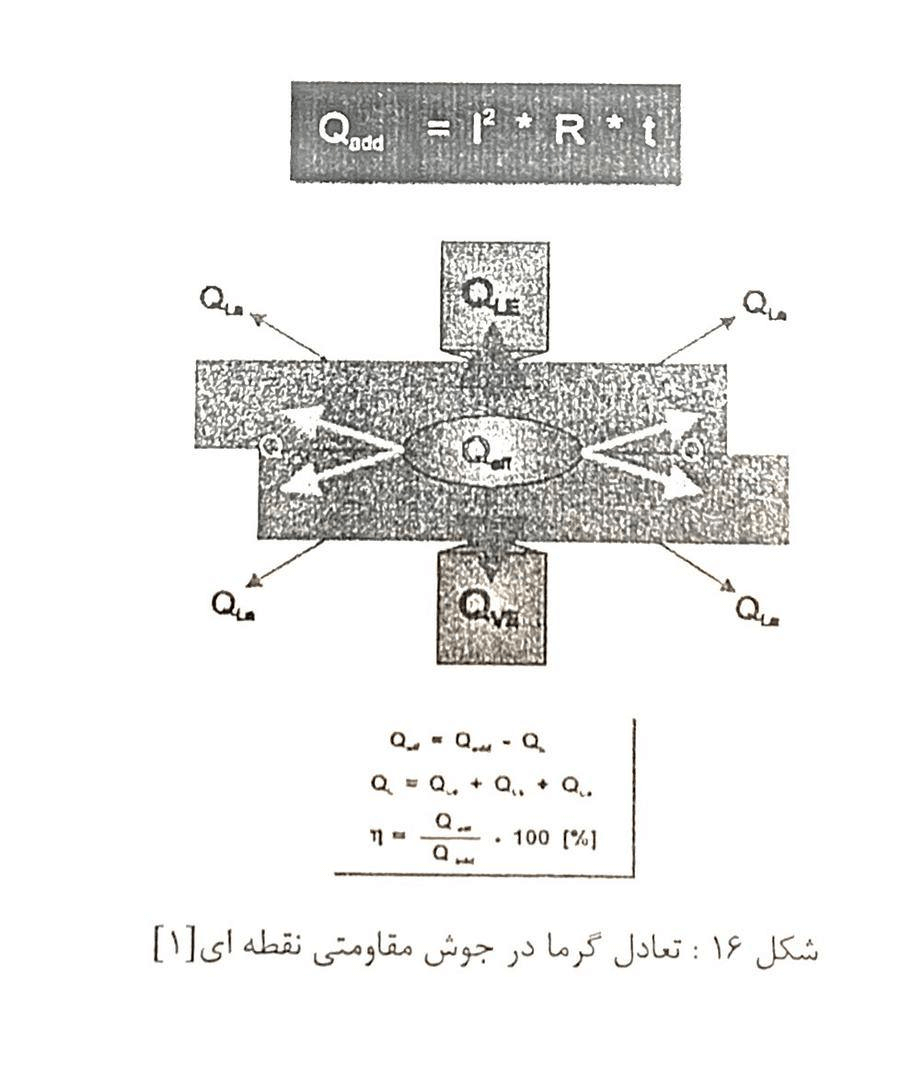

۲-۳) اتلاف حرارت در طی زمان جوشکاری مقاومتی نقطه ای و بعد از آن

شکل ۱۶ اتلاف حرارت را در طی زمان جوشکاری مقاومتی نقطه ای نشان می دهد.

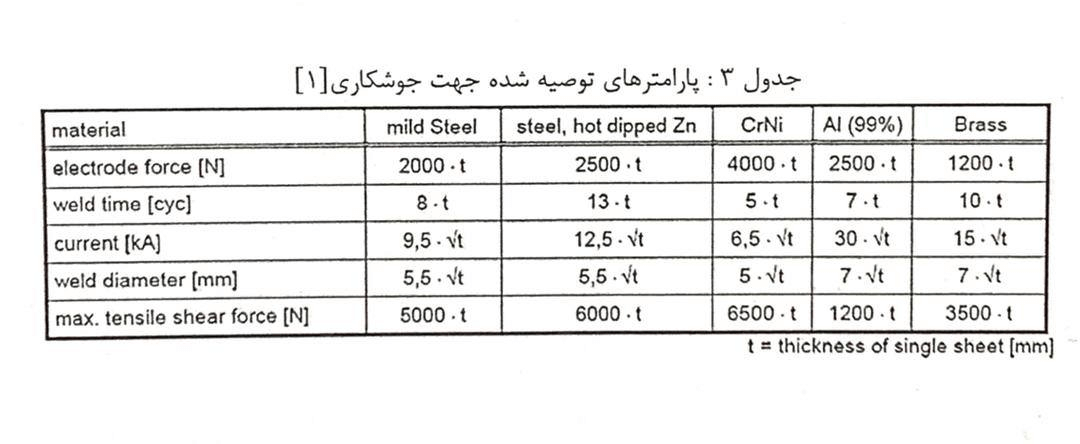

۲-۴) پارامترهای توصیه شده جهت جوش مقاومتی نقطه ای

دستورالعمل های زیادی برای جوشکاری مقاومتی وجود دارد. این دستورالعمل ها، فاکتورهایی چون شکل الکترود، مواد و شرایط سرد شدن به خصوصیات دستگاه نقطه جوش بستگی دارد.

۲-۴-۱) کنترل کیفیت

اصل کلی در جوشکاری مقاومتی نقطه ای(RSW) پایه گذاری کنترل کیفیت خواص جوش و همچنین یکنواختی و استحکام نتایج، میباشد. کیفیت جوش های نقطه ای معمولا توسط بازرسی چشمی و یا توسط آزمایشات غیر مخرب، انجام می شوند.

۲-۵) توصیه های ایمنی

جوشکاری مقاومتی چیست؟ فرآیندی است که در آن نیروهای فشارهای بسیار بالای الکترود اعمال میشود. لذا، در هنگام استفاده از دستگاه نقطه جوش با محتاط باشیم. فاصله بین الکترودهای جوشکاری در هنگام کار باید کمترین مقدار ممکن باشد (جدول ۳).

برای محافظت از چشم ها، دست ها و بدن از صدمه دیدن باید از عینک، دستکش و لباس کار مناسب استفاده کرد.

البته انرژی مخاطره آمیز نیست زیرا ولتاژ استفاده شده کمتر از 15V است.