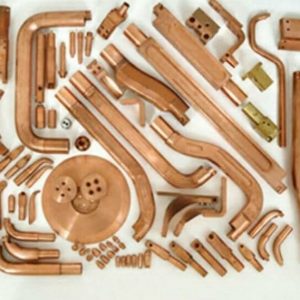

الکترود و هولدرها

Showing all 2 resultsSorted by latest

مهندسین جوشکاری و بازرسان فنی که در پروژههای زیرساختی کشور از ساخت سازههای عظیم فلزی گرفته تا خطوط انتقال پرفشار نفت و گاز فعالیت دارند، همواره تأکید میکنند که کیفیت نهایی یک اتصال جوشی به عملکرد الکترود جوشکاری بستگی دارد.

برخلاف دیگر تجهیزات پیچیده و گرانقیمت جوشکاری، انواع الکترود جوشکاری بهعنوان مواد مصرفی در برقراری اتصال جوشی، نقش مهمی در میزان مقاومت جوش و اتصال برقرار شده بر عهده دارند. برای همین انتخاب اشتباه و نگهداری نادرست الکترود مناسب برای جوشکاری ممکن است فاجعههای ساختاری و تأخیرهای پر هزینه در پروژههای صنعتی به دنبال داشته باشد و باید خیلی جدی گرفته شود. در ادامه راهنمای کاملی برای انتخاب و استفاده بهینه از الکترود در فرایند جوشکاری قوس الکتریکی دستی را در اختیار شما قرار میدهیم.

الکترود جوشکاری چیست؟

الکترود جوشکاری، در واقع یک سیم فلزی مغزی با ترکیب شیمیایی مشخص و کنترل شده است و با یک پوشش شیمیایی ضخیم به نام فلاکس پوشیده شده است. از نظر فنی الکترود بهعنوان یک جزء دو منظوره تعریف میشود که با انتقال جریان الکتریکی از انبر جوش به قطعه کار، برقراری و پایداری قوس را تضمین میکند. همچنین با ذوب شدن هسته فلزی و تشکیل حوضچه جوش، فضای خالی بین دو قطعه را پر کرده و اتصال را برقرار میکند.

| تیتر | توضیح |

|---|---|

| محصول | الکترود هولدر (نگهدارنده الکترود جوشکاری) |

| کارکرد اصلی | نگه داشتن الکترود بهصورت ایمن و انتقال جریان الکتریکی از دستگاه جوش به الکترود. |

| ویژگیهای کلیدی | مقاوم در برابر حرارت، ایزولهشده برای حفاظت کاربر، اتصالات و فکهای با هدایت بالا از مس یا برنج. |

| مزایای استفاده | افزایش ایمنی کاربر، ثبات بیشتر در قوس جوش، کاهش تلفات جریان، امکان تعویض سریع الکترود. |

| موارد کاربرد | جوشکاری دستی (SMAW)، کارگاههای تعمیر و ساخت فولاد، پروژههای مونتاژ صنعتی؛ انتخاب بر اساس آمپراژ و نوع الکترود. |

| نکته انتخاب | باید آمپراژ دستگاه جوش و قطر الکترود را با ظرفیت هولدر مطابقت داد؛ مدل و جنس متناسب با شرایط کاری انتخاب شود. |

عملکرد الکترود جوشکاری چگونه است؟

کار الکترود با اتصال آن به انبر جوش شروع میشود. بعد از ایجاد اتصال، جریان برق پرقدرت با آمپر بالا از الکترود عبور کرده و با نزدیک شدن نوک الکترود به قطعه کار، یک قوس الکتریکی پرنور ایجاد میکند که در اثر آن گرمای شدید با حرارت بالا تولید میشود.

در اثر این گرما، هم فلز پایه (همان قطعه کار) و هم فلز هسته الکترود ذوب میشوند. همزمان با آن پوشش فلاکس نیز ذوب شده و به گاز محافظ و سرباره تبدیل میشوند.

گاز محافظ بهعنوان یک سد دفاعی عمل کرده و مانع از ورود آلودگیهایی مثل اکسیژن و نیتروژن به داخل حوضچه مذاب میشود. سرباره نیز لایهای روی جوش مذاب تشکیل میدهد و سرعت خنک شدن جوش را کنترل میکند تا خواص مکانیکی مطلوبی داشته باشد.

در نهایت، فلز ذوبشده الکترود، فضای خالی بین دو قطعه را پر کرده و بعد از سرد شدن، اتصال مستحکم جوش را ممکن میکند.

وجود هرگونه خلل در این سیستم که ناشی از رطوبت، ترکخوردگی پوشش یا انتخاب نادرست الکترود باشد، باعث تخلخل شدید، نفوذ کم و ایجاد خواص مکانیکی نامطلوب در اتصال میشود. برای همین در صورت خطای انبارش و جذب رطوبت توسط الکترودها باید اتصالات لولههای حامل سیالات دوباره جوشکاری شوند و این باعث اتفاق باعث میشود تا هزینهها سر به فلک بکشند.

توجه داشته باشید که حتی بهترین الکترود جوشکاری نیز در صورت عدم رعایت الزامات فنی بهعنوان یک عامل مخرب، کیفیت نهایی پروژه را به خطر میاندازد.

فیکسچر جوشکاری و الکترود جوشکاری بهظاهر دو چیز جدا هستند، ولی در عمل خیلی به هم وابستهاند.

آیا میدانید که برای جوشکاری استیل با الکترود، چه معیارهایی را باید در انتخاب الکترود در نظر گرفت؟

انواع الکترودهای جوشکاری

الکترودها را بر اساس فاکتورهای مشخصی در انواع مختلفی دستهبندی میشوندو عبارتاند از:

- الکترودهای مصرفی که در طول فرایند جوشکاری مصرف شده و به بخشی از اتصال تبدیل میشوند.

- الکترودهای غیر مصرفی که مقاومت حرارتی بسیار بالایی دارند و ذوب نمیشوند و وظیفه حمل جریان الکتریکی و حفظ قوس پایدار را بر عهده دارند.

- الکترودهای روکشدار دارای یک پوشش شیمیایی به نام فلاکس با قابلیت ذوبشوندگی هستند که محافظت از حوضچه جوش مذاب در برابر آلودگیهای جوی و اصلاح متالورژی جوش را بر عهده دارند.

- الکترودهای بدون روکش فاقد پوشش شیمیایی هستند و به یک مکانیزم خارجی جایگزین فلاکس برای حفاظت حوضچه جوش نیاز دارند.

انواع پوشش الکترود

پوشش فلاکس الکترود در واقع تعیینکننده هویت اصلی آن است. نوع الکترود به طور مستقیم بر متالورژی، نفوذ، پایداری قوس و خواص مکانیکی جوش تاثیر دارد. از جمله انواع پوشش الکترود جوشکاری عبارتاند از:

- پوشش قلیایی که ترکیبات اصلی آن شامل کربنات کلسیم و فلورید کلسیم (فلوئوراسپار) میشود.

- پوشش سلولزی که دارای سلولز بالا (حدود ۴۰%)، دیاکسید تیتانیوم و فریتهای آهنی است.

- پوشش روتیلی که از ترکیبات دیاکسید تیتانیوم (روتایل) و پودر آهن کم درست شده است.

- پوشش اسیدی که در ترکیبات آن از اکسیدهای منگنز، آهن و سیلیسیم استفاده شده است.

تاثیر پوشش الکترودها بر کیفیت جوش

نوع پوشش، نحوه رفتار الکترود زیر قوس و همچنین کیفیت اتصال جوش را تعیین میکند.

در جوشکاری الکترود با الکترودهای قلیایی مانند E7018 به طور مستقیم بر کاهش هیدروژن و ترکهای سرد در اتصال جوش تاثیر دارند. باتوجهبه این که در ترکیبات این نوع الکترودها، فلورید کلسیم وجود دارد، درصد کمی رطوبت جذب میکنند. این الکترودها در دماهای بالا پخته میشوند و محتوای هیدروژن بسیار پایینی دارند.

الکترودهای سلولزی و اسیدی نیز بر قدرت نفوذ و وضعیت جوشکاری تأثیر دارند. این الکترودها نفوذ عمیقی ایجاد میکند و سرعت کار را بالا میبرند.

نوع پوشش الکترود علاوه بر تعیین مشخصات فنی جوش، روش کار و سرعت انجام پروژه را نیز مشخص میکند. پس متناسب با کاربری خود، نوع پوشش الکترود را مشخص کنید. مثلا برای جوشکاری آلومینیوم با الکترود، نوع پوشش الکترودی که انتخاب میکنید باید به نوعی که برای جوشکاری فولاد استفاده میشود، فرق داشته باشد.

ترانسفورماتور کاهنده و افزاینده هر دو با «ولتاژ و جریان لازم برای ذوب الکترود» در ارتباطاند، ولی نقششان کاملاً فرق میکند.

تاثیر قطر الکترود و شدت جریان بر کیفیت جوش

قطر الکترود و آمپری که به آن جریان دارد، همهچیز جوش را مشخص میکند و به طور مستقیم بر عمق نفوذ، سرعت رسوب فلز جوش و کیفیت گرده جوش تاثیر دارد. انواع سایز الکترود جوشکاری با قطرهای مختلفی تولید میشوند:

- قطر ۲.۵ میلیمتر با محدوده جریان ۶۰ تا ۱۰۰ آمپر بهعنوان نازکترین الکترود جوشکاری مناسب استفاده برای جوشکاری ورقهای نازک، انجام پاس ریشه در لولهها و جوشکاری در موقعیتهای دشوار و تنگ مثل جوشکاری سربالا است.

- قطر ۳.۲۵ میلیمتر با محدوده جریان ۸۰ تا ۱۳۰ آمپر برای ایجاد اتصالات عمومی و سازههایی با ضخامت متوسط در کارگاهها مورد استفاده قرار میگیرد.

- قطر ۴.۰ میلیمتر با محدوده جریان ۱۲۰ تا ۱۸۰ آمپر برای جوشکاری فلزات ضخیم، انجام پاسهای پرکننده در جوشهای چند پاسه و جوشکاری در وضعیت تخت به کار میرود.

- قطر ۵.۰ میلیمتر با محدوده جریان ۱۸۰ تا ۲۷۰ آمپر در سازههای بسیار سنگین، آهنگری صنعتی و جوشکاریهای با حجم بالای فلز جوش به کار گرفته میشود.

هر چه قطر الکترود بزرگتر باشد، سرعت رسوب فلز جوش با آن بیشتر خواهد بود؛ اما به دلیل کاهش تراکم جریان در نوک الکترود، عمق نفوذ نسبی به ازای هر آمپر مصرفی، کم میشود. الکترودهای نازکتر، نفوذ متمرکزتر و عمیقتری دارند.

کنترل جوشکار بر حوضچه مذاب و امکان جوشکاری در موقعیتهای مختلف با افزایش قطر الکترود به میزان چشمگیری پایین میآید. برای همین باید قطر الکترود را متناسب با ضخامت فلز پایه، میزان نفوذ لازم یا نیاز به پر کردن حجم و همچنین توان خروجی واقعی دستگاه جوش اینورتری که استفاده میکنید، انتخاب نمایید.

ارتباط دستگاه نقطه جوش صافکاری با الکترود جوشکاری

دستگاه نقطه جوش صافکاری و الکترود جوشکاری دو ابزار متفاوت در صنعت جوشکاری هستند، اما ارتباطی خاص بین این دو وجود دارد که میتواند تأثیر زیادی بر کیفیت جوش و کارایی دستگاه داشته باشد. این ارتباط به نوع جوشکاری، نحوه تماس الکترود با قطعهکار و نحوه استفاده از الکترود در دستگاه نقطه جوش صافکاری بستگی دارد.

الکترود مناسب برای هر فلز کدام است؟

انتخاب الکترود درست، تعیین کننده جوش سالم، بدون ترک و دارای استحکام بالا است. هر الکترود جوشکاری برای فلزی خاصی مناسب است برای مثال:

- الکترود مناسب فولادهای معمولی و کمآلیاژ مثل آهنهای مورد استفاده در ساختمانسازی که در ساخت در، پنجره، نرده و اسکلت ساختمانها استفاده میشوند، بهتر است از نوع روتایلی باشد. این الکترودها قوسی نرم و آرام ایجاد میکنتد و ظاهر جوش صاف و تمیزی دارند.

- برای سازههای حیاتی، محکم و تحت فشار مثل پلها، لولههای اصلی بیشتر از الکترودهای قلیایی استفاده میشود. این الکترود در برابر شکستگی و ترکخوردگی بسیار مقاوم هستند و قابلیت تحمل وزن و تنش بسیار بالا را دارند.

- برای فولادهای خیلی قوی از الکترودهایی با مدهای تخصصیتر مثل E8018 استافده میکنند که به طور خاص برای جوشکاری فولاد طراحی شدهاند.

- برای فولادهای ضدزنگ مثل جوشکاری استیل با الکترود E308L-16 استفاده میشود.

- برای جوشکاری چدن الکترودهای پایه نیکل-آهن بهترین گزینه هستند.

مشکلات رایج در حین کار با الکترود

از جمله مشکلات رایج که حین انواع جوشکاری با الکترود ممکن است با آن مواجه شد، عبارتاند از:

- چسبیدن الکترود به دلیل جریان پایین، طول قوس کوتاه یا از پیشگرم نشدن انتهای الکترو.

- تخلخل جوش به سبب جذب رطوبت توسط پوشش الکترود یا وجود آلودگی در سطح فلز پایه.

- ایجاد ترک سرد به سبب وجود هیدروژن بالا و جذب رطوبت توسط الکترود.

- سربارهگیری سخت به دلیل تنظیم نادرست جریان، دمای پایین جوشکاری یا استفاده از الکترود نامناسب.

- سوختگی لبهها به دلیل جریان بسیار بالا، سرعت جوشکاری بیش از حد بالا یا پایین و طول قوس زیاد.

توجه داشته باشید که الکترودهای بیکیفیت (تقلبی یا تاریخ گذشته) زودتر چسبیده شده و سرباره آنها به سختی جدا میشود.

فرق بین دستگاه نقطه جوش رومیزی و الکترود جوشکاری

دستگاه نقطه جوش رومیزی برای جوش دادن دو قطعه فلزی بهصورت نقطهای استفاده میشود، که در آن الکترودهای مسی با فشار و جریان بالا، حرارت موضعی ایجاد کرده و قطعات را به هم متصل میکنند. این فرآیند معمولاً برای ورقهای نازک بهکار میرود. در مقابل، الکترودهای جوشکاری معمولاً در فرآیندهای قوسی (مثل SMAW، TIG، MIG) برای ایجاد قوس الکتریکی و ذوب فلز جوش استفاده میشوند و بهطور مداوم در طول درز جوش با قطعهکار تماس دارند. در دستگاه نقطه جوش، جریان و ولتاژ پایین و در مدت زمان کوتاه اعمال میشود، در حالی که در جوشکاری قوسی، جریان و ولتاژ بالاتر برای ایجاد جوشهای عمیقتر و طولانیتر لازم است.

فرق دستگاه درز جوش با الکترود جوشکاری

دستگاه درز جوش برای اتصال قطعات فلزی بهصورت درز طولانی استفاده میشود و معمولاً از الکترودهای جوشکاری بهعنوان ابزار مصرفی برای ایجاد قوس و ذوب فلز استفاده میکند. در این فرآیند، دستگاه درز جوش با اعمال حرارت و فشار مستمر به طول درز، جوشهایی یکنواخت و مستحکم ایجاد میکند. در مقابل، الکترود جوشکاری خود یک ابزار مصرفی است که در فرآیندهای مختلف جوشکاری (مانند SMAW، TIG یا MIG) برای ایجاد قوس الکتریکی و ذوب فلز جوش به کار میرود. در حالی که دستگاه درز جوش بهطور خودکار در طول درز حرکت میکند، الکترود جوشکاری باید بهطور دستی یا اتوماتیک در امتداد درز حرکت کرده و قوس را ایجاد کند.

جمع بندی

کیفیت نهایی جوشکاری به انتخاب درست الکترود جوشکاری بستگی دارد برای همین باید به دقت انتخاب شود. الکترودها خواص مکانیکی، مقاومت در برابر خوردگی و حتی سرعت اجرای پروژه را تعیین میکند. الکترود مناسب برای جوشکاری باید بر اساس معیارهای همچون جنس فلز پایه، خاصیت کنترل هیدروژن، قطر و کاربرد آنها انتخاب کرد.

اگر قصد خرید الکترود جوشکاری را دارید برای دریافت راهنمایی و اطلاعات لازم مثل قیمت الکترود جوشکاری با کارشناسان ما تماس بگیرید.

سوالات متداول

۱. آیا هر هولدر الکترود برای هر دستگاه جوش مناسب است؟

خیر. هولدر باید با آمپراژ دستگاه جوش، سایز الکترود و نوع کار تطابق داشته باشد؛ در غیر این صورت ممکن است انتقال جریان بهدرستی انجام نشود یا هولدر دچار گرمای بیش از حد شود.

۲. چگونه مطمئن شوم که هولدر ایمن است؟

باید مطمئن شوید که هولدر دارای دسته عایق، فکهای گرمای مقاوم و جنس رسانای خوب (مثلاً مس یا آلیاژ مس) است و اتصالات کابل بهخوبی انجام شدهاند. استفاده از هولدر بیکیفیت میتواند منجر به شوک الکتریکی یا قوس ناپایدار شود.

۳. چه زمانی باید هولدر الکترود را تعویض کرد؟

اگر فکها شل شده باشند، دسته ایزوله ترک خورده باشد، اتصالات کابل دچار خوردگی یا آسیب شده باشند، یا هولدر دیگر نتواند جریان مناسب را بدون گرم شدن زیاد عبور دهد، زمان تعویض فرا رسیده است. نگهداری منظم و تعویض بهموقع، کیفیت جوش و ایمنی را افزایش میدهد.