جوش سر به سر آرماتور ساختمانی به روش گازی

مقدمه

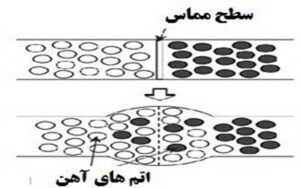

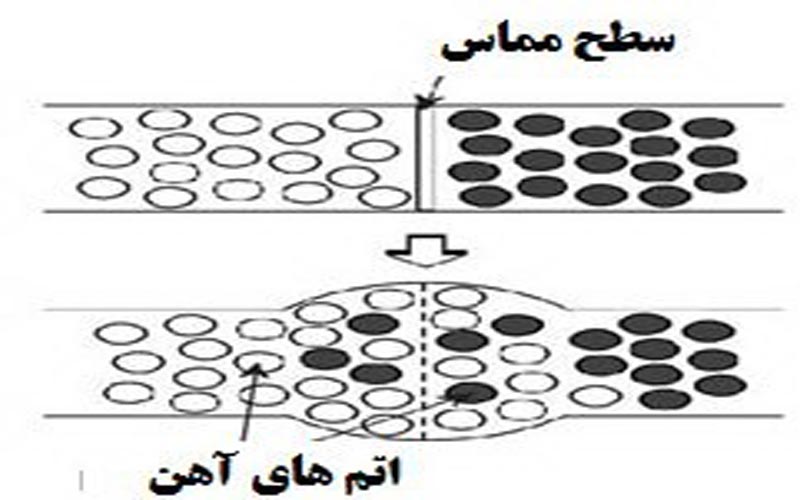

دستگاه جوش سر به سر آرموتور ساختمانی به روش گازی با ایجاد حرارت بالا، حاصل از سوختن گاز اکسیژن و استیلن (در حدود ۱۲۰۰ تا ۱۳۰۰ درجه سانتی گراد) در دو سر آرماتوری که میخواهند به یگدیگر متصل شوند، باعث ایجاد پیوند بین دو آرماتور شده بطوری که اتم ها در دو لبه آرماتور در اثر حرارت و فشار بالا بدون ایجاد تغییر شیمیایی با هم آمیخته و امتزاج صورت میگیرد و سطح یکپارچه ای را فراهم می آورند.

نحوه کار جوش سر به سر میلگرد

|  |

| |

صرفه جویی های ناشی از استفاده از جوش سر به سر میلگرد

- صرفه جویی در مصرف میلگرد در حدود ۲۰ تا ۳۰ درصدی با حذف اورلپ و پرت

- صرفه جویی در زمان اجرای کار و افزایش سرعت جوشکاری

- نیاز به نیروی انسانی کمتر (دو نفر)

- کاهش حمل و نقل ها با توجه به کاهش مصالح مصرفی

- اتصال میلگردهای غیر قابل مصرف (پرت) به یکدیگر و استفاده مجدد از آنها

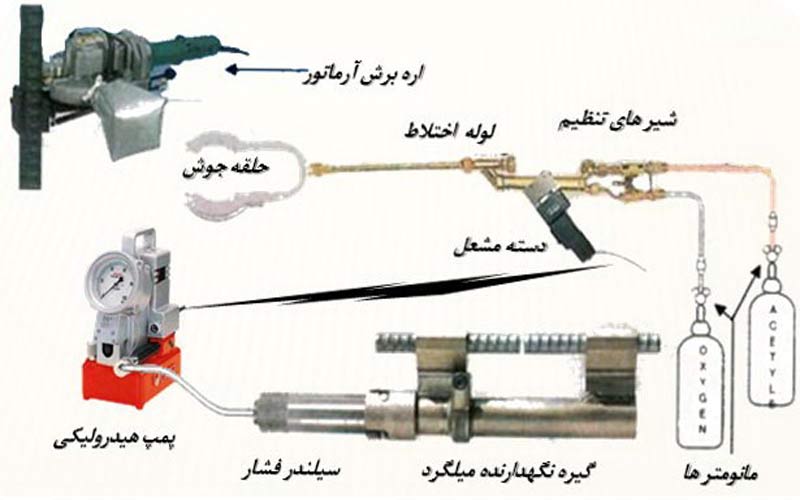

- نحوه متصل شدن قطعات دستگاه جوش سر به سر میلگرد

- شرکت دایا کلیه محصولات خود را به مدت ۶ ماه گارانتی (تعویض) می نماید.

- شرکت دایا متعهد میباشد که گروه معرفی شده از سوی خریدار را برای کار با دستگاه به مدت یک هفته تا ۱۰ روز آموزش دهد.

- هرگونه تعویض یا تامین قطعات دستگاه بر عهده شرکت دایا میباشد و در صورت اتمام مدت گارانتی مبلغ قطعات

جوش فورجینگ یا سر به سر میلگرد

استفاده از میلگرد یکی از ارکان صنعت ساختمان سازی است. اتصال میلگردها به هم از طرق مختلفی انجام می پذیرد که از بین آنها می توان به مواردی مانند اتصال اورلپ و یا اتصالات مکانیکی و کوپلینگ و غیره اشاره کرد. جوش فورجینگ یا جوش سر به سر میلگرد هم یکی از همین روش ها است.

جوشکاری فورجینگ یا سر به سر میلگرد یکی از روش های رایج در روند اتصال میلگردها به یکدیگر می باشد. در این روش، شعله ای از ترکیب گاز اکسیژن با یک گاز سوختنی دیگر که معمولاً گاز استیلن است ایجاد می کنند و با استفاده از شعله، سر دو میلگرد را تا حدی گرما می دهند تا دو سر میلگردها نرم شده و حالت خمیری به خود بگیرد؛ سپس تحت اعمال فشار، را به هم متصل می کنند. این نوع از اتصال هم طرفداران و هم مخالفان زیادی دارد. در ادامه به بررسی معایب این روش می پردازیم:

معایب جوش فورجینگ میلگرد

در دهه شصت میلادی، روند اتصال میلگرد با روش جوش فورجینگ بسیار متداول بوده است. در آن زمان مهندسان و ساختمان سازان فکر می کردند که استفاده از روش فورجینگ باعث استحکام بالاتری در مناطق جوش می شود و چون میلگردها به روش اورلپ کنار هم قرار نگرفته اند و سر به سر جوش خورده اند باعث کاهش هزینه مصرف میلگرد و صرفه جویی اقتصادی نیز می شوند؛ ولی بعدها با گذر زمان معایب این روش رو شد و دیگر در دنیا چندان مورد استفاده قرار نمی گیرد ولی متأسفانه کماکان روش جوش فورجینگ یا همان جوش سر به سر میلگرد در ایران طرفداران پر و پا قرصی دارد و جزو متداول ترین روش های جوشکاری و اتصال میلگرد به حساب می آید.

چندی از معایب روش جوش فورجینگ با گاز اکسی استیلن عبارتند از:

- در جوشکاری میلگرد از گاز اکسی استیلن برای حرارت دادن استفاده می شود که در هنگام استفاده از این گاز نمی توان میزان حرارت وارده به سر میلگردها را کنترل کرد و بنابراین، این عامل می تواند روی کیفیت این روش اتصال اثر گذاشته و جزو معایب آن به حساب آید.

- کار با دستگاه مورد استفاده در روند جوش فورجینگ کاری تخصصی است و نیاز به نیروی کار ماهر و دوره دیده دارد و اگر از نیروی کار با مهارت کم استفاده شود به طبع، کیفیت کار و استحکام جوش و بنابراین استحکام ساختمان زیر سؤال می رود.

- طول مدت زمانی که دو سر میلگردها گرما و حرارت می بینند کاملاً تقریبی بوده و با تجربه به دست آمده است و هیچ روند و مقیاس دقیقی برای آن وجود ندارد. این عامل باعث می شود که کمی تغییر در مدت زمان گرمادهی، باعث تغییر در کیفیت کار نهایی شود که در اینجا نیز به اهمیت وجود نیروی کار ماهر و با تجربه صد درصد پی می بریم.

- در صورتی که آرماتورها یا همان میلگردها حرارت ببینند، دچار تغییرات ساختاری شده و تا اندازه بسیار زیادی از مقاومتشان کاسته می شود. بنابراین سازه ای که میلگردهایش توسط روش جوش سر به سر میلگرد ساخته شده اند، در مقابل باد تأثیرپذیر است.

- تغییرات آب و هوایی نیز به شدت روی کیفیت کار نهایی جوش فورجینگ یا جوش سر به سر میلگرد تأثیر دارد. هر چقدر آب و هوای منطقه سردتر باشد، باعث کاهش کیفیت و افزایش خاصیت شکنندگی در محل اتصال و جوشکاری میلگردها می شود. از این رو کیفیت کار در مناطق سرد سیر با کیفیت کار در مناطق گرمسیر بسیار متفاوت است.

- دمای محیط روی سرعت سرد شدن قسمت حرارت دیده شده تأثیر بالایی دارد. اگر زودتر و سریع تر از حد معمول سرد شود کیفیت جوش پایین تر آمده و قابلیت شکنندگی میلگردها از ناحیه جوش فورجینگ بالاتر می رود.

- میزان فشار اعمال شده برای چسباندن دو سر میلگردها هم باید دقیق و یکسان باشد. اگر بنا به هر دلیلی (که می تواند نقص در دستگاه اعمال فشار یا ماهر نبودن نیروی کار باشد) این فشار کم و زیاد شود، جوش خوردن میلگردها هم در تمام نقاط یکسان نخواهد بود و از استحکام میلگردها کاشته می شود.

لوازم جوش فورجینگ

برای اجرای عملیات جوشکاری میلگرد به روش جوش فورجینگ یا جوش سر به سر میلگرد نیاز به لوازم و دستگاه های زیر است:

- دستگاه برش سرد

سطح مقطع میلگرد برای به کار برده شدن در روش جوش فورجینگ باید صد در صد صاف و صیقلی باشد. هر گونه زنگ زدگی، خوردگی و له شدگی مانع کار خواهد شد. دستگاه برش سرد برای برش سطح مقطع میلگرد استفاده می شود تا بتواند در فرآیند جوش فورجینگ به کار برده شود. استفاده از سایر دستگاه های برش برای این منظور اصلاً مناسب نیست و می تواند خطراتی را به بار آورد که جبران ناپذیر است.

- میله نگه دارنده میلگرد

به میله نگه دارنده میلگرد، کلمپ هم می گویند. از این بخش برای قرار دادن دو میلگرد در یک راستا استفاده می شود و خود شامل اجزای مختلفی مانند کلگی، فک ثابت، فک متحرک، پیچ های تنظیم و پیچ های نگه دارنده می باشد.

- دستگاه اعمال فشار

وظیفه این دستگاه، ایجاد نیرو به وسیله فشار روغن است که توسط سیلندر هیدرولیک این کار را انجام می دهد و میلگردها را پس از گرم شدن به هم متصل یا به اصطلاح فورج می کند. همچنین فشار را به نسبت قطر میلگرد می تواند زیاد یا کم کرد. شیر تنظیم فشار در این دستگاه به صورت دستی کار می کند.

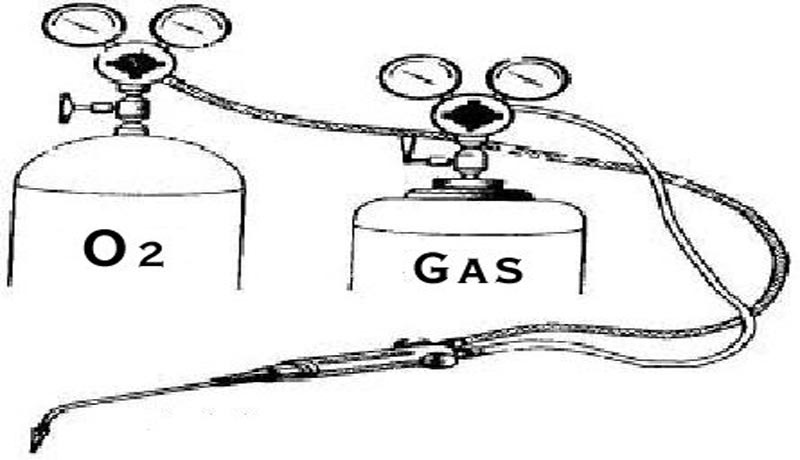

- مخزن ها، لوله های عبور گاز، شیرها و فشارسنج

در جوش سر به سر میلگرد دو مخزن نیاز است که یکی برای گاز استیلن و دیگری برای گاز اکسیژن استفاده می شود. هر کدام از این مخزن ها دارای شیرهای عبور گاز و فشارسنج هایی هستند که فشار گاز عبوری را سنجش و کنترل می کند. گاز خارج شده از این مخزن ها توسط لوله هایی به بیرون هدایت می شود. هر کدام از این مخزن ها یک مانومتر دارند که دارای دو درجه است. یکی از این درجه ها به سمت خود مخزن است که نشان دهنده فشار گاز داخل مخزن است و درجه دیگر نشان دهنده فشار گاز خروجی از مخزن است. باید به این نکته توجه شود که فشار مخزن اکسیژن باید بین ۵ تا ۷ bar و فشار مخزن استیلن باید ۰.۵ bar باشد.

- مشعل

گازهای استیلن و اکسیژنی که توسط لوله ها به بیرون هدایت شده اند به یک مشعل می رسند و در داخل مشعل با هم ترکیب می شوند. با ترکیب گازهای اکسیژن و استیلن مخلوطی به دست می آید که قابلیت اشتعال دارد و برای گرم کردن سر میلگرد و نرم و خمیری کردن آن مورد استفاده قرار می گیرد. همچنین مشعل دارای شیرهای تنظیم است که با تنظیم میزان خروجی گازهای اکسیژن و استیلن و کم و زیاد کردن این ترکیبات می توان مخلوط گازی با ویژگی های متفاوت ایجاد کرد که روی ویژگی های شعله حاصله تأثیر دارد و بسته به کاربرد مورد نظر این تغییرات اعمال می شود.

از دیگر اجزای مشعل می توان به این موارد اشاره کرد:

- شیرهای یک طرفه یا فلاش بک ها که اجازه نمی دهند شعله به داخل مخازن و شیلنگ ها برگردد. اگر این قطعه وجود نداشته باشد یا به خوبی کار نکند، شعله به داخل مخزن برگشته و خسارات سنگین و جبران ناپذیری را برای خود دستگاه و نیروی کار در حال کار با آن وارد می کند.

- دسته مشعل و کلید فرمان که باعث تسلط هرچه بیشتر نیروی کاری می شود، مسئولیت اعمال جوش سر به سر میلگرد را به عهده دارد.

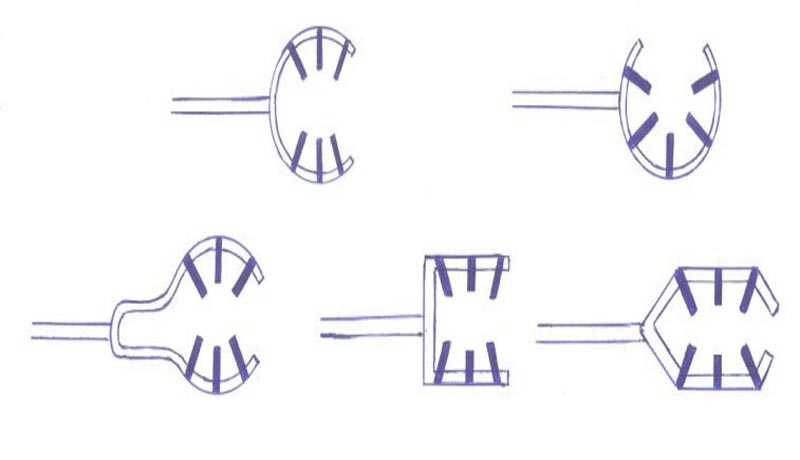

- حلقه آتش یا نازل های جوش باعث می شوند که گرما دور تا دور میلگردی که در حال گرمادیدن است، به صورت یکنواخت پخش شود. این نازل های جوش سایزهای مختلفی دارند، چون میلگردها هم دارای سایزبندی هستند.

تست جوش فورجینگ میلگرد

از آنجا که کیفیت جوش فورجینگ از اهمیت بالایی برخوردار است و مقاومت یک ساختمان به مقاومت میلگردهای به کار رفته در آن نیز بستگی دارد، تست جوش فورجینگ برای کنترل کیفیت از اهمیت به سزایی برخوردار است. اگر کیفیت این جوش سر به سر میلگرد و اتصال میلگردها مطلوب نباشد، در آینده خسارات مالی و حتی جانی زیادی را ممکن است به بار آورد.

از انواع تست جوش فورجینگ (تست کنترل کیفیت جوش فورجینگ) می توان به موارد زیر اشاره کرد

- تست دیداری

برای تست جوش فورجینگ ابتدا از روی شکل ظاهری می توان به عیوب احتمالی پی برد. در جوش صحیح باید قطر قسمت جوشکاری شده، شیب ملایمی از قسمت جوش (که قطورترین قسمت است) تا قطر اندازه خود میلگرد داشته باشد. اما اگر حرارت بیشتر از حالت استاندارد باشد یا فشار پمپ دچار اختلال بوده و تنظیم نباشد، این شیب ملایم وجود ندارد و اگر فشار یا کششی وارد شود میلگرد از محل جوش می شکند و جدا می شود.

- تست کششی

در تست کششی دو سر میلگردهای جوش خورده به هم را توسط دستگاهی می کشند. اگر از محل اتصال دو سر میلگردها به هم شکستگی رخ دهد یعنی عملیات جوش فورجینگ کیفیت خوبی نداشته است. ولی اگر شکستگی رخ نداد و یا از یک نقطه در طول بدنه میلگردها رخ داد، یعنی جوشکاری جوش سر به سر میلگرد کیفیت مطلوبی داشته است.

- تست خمش

این تست توسط دستگاهی که خم کن هیدرولیکی نام دارد انجام می شود و در حین این تست، میلگرد از محل جوشکاری شده تا زاویه ۹۰ درجه خم می شود. اگر ترک و شکستگی در محل به وجود نیاید یعنی جوش فورجینگ به درستی و با کیفیت مطلوب انجام شده است ولی در صورت بروز ترک یا شکستگی باید کیفیت جوش سر به سر میلگرد را زیر سؤال برد.

جوشکاری فورج (FOW) یک فرآیند جوشکاری حالت جامد است که با گرم کردن آنها در دمای بالا و سپس چکش زدن دو قطعه فلز به هم متصل می شود. همچنین ممکن است شامل گرم کردن و مجبور کردن فلزات همراه با پرس یا وسایل دیگر باشد و فشار کافی ایجاد کند تا باعث تغییر شکل پلاستیک در سطوح جوش شود. این فرآیند یکی از ساده ترین روش های اتصال فلزات است و از دوران باستان استفاده می شده است. جوشکاری جعلی همه کاره است، قادر به پیوستن به میزبان فلزات مشابه و غیر مشابه است. با اختراع روشهای جوشکاری الکتریکی و گازی در دوران انقلاب صنعتی، جوشکاری جعلی دستی تا حد زیادی جایگزین شده است، اگرچه جوشکاری جعلی اتوماتیک یک فرآیند تولید معمول است.

انواع اتصال های رایج در میلگرد ها به روش های زیر تقسیم بندی می شود:

- اتصال روی هم -اورلپ (Overlap)

- اتصالات مکانیکی-کوپلر (Coupler)

- فورجینگ با جوشکاری فشار گاز ( Gas Pressure welding of rebar)

اتصال روی هم یا اورلپ تاکنون به عنوان روشی مهم و کاربردی برای میلگرد های قطر پایین مورد استفاد قرار می گرفت ولی به دلیل دارا بودن معایبی همچون عدم استحکام محل اتصال، پیچیده بودن آرایش میلگرد ها، ایجاد مقطع ثانویه بزرگتر از حالت پایه و همچنین افزایش هزینه، استفاده از آن برای میلگرد های با قطر بالا دراغلب استانداردها و آیین نامه ها ممنوع شده است. با توجه به معایب زیاد در روش اتصال روی هم به کاربردن روش اتصال مکانیکی یا کوپلر جایگزین مناسبی برای حذف روش اتصال روی هم گردید ولی بالا بودن هزینه، غیر قابل اجرا بودن این روش در بعضی از مقاطع،سنگینی و پرتابل نبودن تجهیزات و زمانبر بودن اجرای این تکنولوژی، منجر به توسعه نیافتن آن، در صنعت ساختمان گردیده است.

انواع دستگاه جوش سر به سر

جوشکاری با گاز اکسی استیلن

یکی از روش های مرسوم جوشکاری، جوش با گاز اکسی استیلن است. این نوع جوش ازترکیب شیمیایی برای تامین انرژی استفاده می شود. در این روش با استفاده از یک گاز سوختنی در کنار گاز اکسیژن، فرآیند سوختن شکل می گیرد و شعله حاصل از سوختن به عنوان منبع گرما برای جوشکاری مورد استفاده قرار می گیرد.

روش جوشکاری با گاز اکسی استیلن

دو مخزن گاز استیلن و اکسیژن توسط شیرها و فشار سنج های تعبیه شده بر روی مخزن ها،فشار لازم هر گاز را تامین می کنند و از طریق شیلنگ های مجزا گاز را به یک مشعل می رسانند. گازها درون مشعل با هم مخلوط شده و به صورت مخلوط از آن خارج می گردند. گاز خارج شده قابلیت اشتعال دارد. گاز خارج توسط یک فندک مشتعل شده و با تنظیم نسبت گازهای استیلن و اکسیژن بر روی بدنه مشعل می توان ویژگی های شعله را که وابسته به کاربرد می تواند بسیار مهم باشد تنظیم نمود.

با ایجاد شعله مناسب می توان محل اتصال را گرم و به تدریج ذوب نمود. در این روش جوشکاری از مفتول های همجنس با قطعات،برای کمک به شکل گیری جوش و پرکردن فضای خالی میان قطعات استفاده می شود. شعله،مفتول و محل اتصال قطعات را ذوب نموده و با امتزاج مذاب ها اتصال را ممکن می نماید. بدیهی است که پس از سرد شدن مذاب ها، یک اتصال محکم شکل خواهد گرفت.

جوش فورجینگ سر به سر میلگرد و آرماتور با گاز اکسی استیلن

این روش یکی از روشهای جوشکاری با گاز اکسی استیلن می باشد که در آن دو سر میلگرد، جهت اتصال در شرایط دمایی پایین تر از دمای ذوب فلز (دمای خمیری شدن فلز-جوش خمیری) قرار گرفته و توسط فشار وارده در هم ادغام می گردند. در این روش حرارت حاصله جهت رسیدن به این دما ناشی از سوختن گاز اکسی استیلن در مشعل هایی شامل چند خروجی شعله(نازل) جهت یکنواخت کردن حرارت در کلیه سطوح مقطع گرد میلگرد حاصل می شود. تصاویر انواع سر مشعل(حلقه آتش) قابل استفاده در فورجینگ با گاز اکسی استیلن روش فورجینگ با گاز اکسی استیلن جزء روش های جوشکاری ذوبی کامل به شمار نمی آید، بلکه نوعی روش جوشکاری فاز جامد است که عمل اتصال را بدون ذوب کردن کامل فلز پایه به انجام می رساند. پیکربندی مجدد اتم ها با حرارت دهی سطحی در دمایی بالاتر از دمای تبلور مجدد رخ داده و اتصال به کمک تغییر فرم پلاستیک به وجود آمده از بهم فشردگی ایجاد می شود.روش جوش فورجینگ سر به سر میلگرد با گاز اکسی استیلن نسبت به روش های اتصال روی هم (اورلپ میلگرد ها) و انواع اتصال مکانیکی -کوپلر (جوشی،رزوه ای و…) از صرفه اقتصادی بیشتری برخوردار بوده و همچنین استحکام ناحیه اتصال، بیشتر از خود ماده اولیه می باشد. از مزایای دیگر می توان به سرعت اجرایی بیشتر و راحتتر اشاره کرد که این عامل مهم در پروژه های سد سازی، سازه های بتنی، مترو، پل سازی و… بسیار حائز اهمیت می باشد.

روش فورجینگ با گاز اکسی استیلن جزء روش های جوشکاری ذوبی کامل به شمار نمی آید، بلکه نوعی روش جوشکاری فاز جامد است که عمل اتصال را بدون ذوب کردن کامل فلز پایه به انجام می رساند. پیکربندی مجدد اتم ها با حرارت دهی سطحی در دمایی بالاتر از دمای تبلور مجدد رخ داده و اتصال به کمک تغییر فرم پلاستیک به وجود آمده از بهم فشردگی ایجاد می شود.روش جوش فورجینگ سر به سر میلگرد با گاز اکسی استیلن نسبت به روش های اتصال روی هم (اورلپ میلگرد ها) و انواع اتصال مکانیکی -کوپلر (جوشی،رزوه ای و…) از صرفه اقتصادی بیشتری برخوردار بوده و همچنین استحکام ناحیه اتصال، بیشتر از خود ماده اولیه می باشد. از مزایای دیگر می توان به سرعت اجرایی بیشتر و راحتتر اشاره کرد که این عامل مهم در پروژه های سد سازی، سازه های بتنی، مترو، پل سازی و… بسیار حائز اهمیت می باشد.

اجزاء دستگاه فورجینگ سربه سر میلگردها

اره یا دستگاه برش سرد میلگرد

در جوشکاری با دستگاه جوش فورجینگ سربه سر میلگرد دو سر میلگردهایی که قرار است در هم فورج شوند باید کاملا صاف و صیقلی، بدون خوردگی، له شدگی، زنگ زدگی و خلل وفرج باشند تا دو لبه میلگردها در هنگام فورج شدن کاملا بهم چسبیده شوند.در روش جوش سربه سر میلگرد ها فقط و فقط باید ازدستگاه برش سرد میلگرد که جهت جوش سر به سر میلگرد ها طراحی و ساخته شده استفاده گردد و سایر تجهیزات برش مانند: سنگ فرز، اره لنگ، اره آتشی و… قابل استفاده نبوده و برش آنها مردود می باشد. ودر صورت استفاده خسارات جبران ناپذیری بر جای خواهند گذاشت.

کلمپ جوشکاری میلگرد یا گیره نگهدارنده میلگرد

این تجهیز از دو فک (ثابت و متحرک)، کلگی پیچهای نگهدارنده، پیچهای تنظیم و فنر تشکیل شده که وظیفه آن در راستای هم قرار دادن دو سر میلگرد فورج شونده می باشد.

یونیت هیدرولیک یا دستگاه اعمال فشار

این یونیت هیدرولیک برقی (با شیرفرمان سلونویید)که از یک محفظه روغن- پمپ هیدرولیک دو طبقه- شیر کنترل جریان وشیر کنترل فشار تشکیل شده است و وظیفه آن ایجاد نیرو به وسیله فشار روغن، توسط سیلندر هیدرولیک می باشد. این پمپ دارای یک درجه است که مقدار فشار تولیدی را برحسب مگاپاسکال، psi یا Bar نشان میدهد. فشار تولیدی توسط این پمپ بسته به قطر میلگرد ها باید تنظیم گردد. شیر تنظیم فشار باید الزاما به صورت مکانیکی و دستی بوده و پرشر سوئیچها و سایر شیرها که فرمان برقی دارند به علت حساسیت بالا و ایجاد نوسان در فشار مردود می باشند. در کنار این پمپ یک گیج روغن وجود دارد که میزان روغن موجود در دستگاه را نشان میدهد. در این پمپ یک ورودی در بالا که برای ریختن روغن هیدرولیک داخل مخزن و یک خروجی در پایین جهت تخلیه و خروج (جهت تعویض روغن مستهلک) تعبیه شده است.

سیلندر هیدرولیک

این سیلندر از یک پوسته پیستون وفنر تشکیل شده و دارای سه زائده می باشد که درون کلگی فک متحرک گیره کار قرارمی گیرد.این سیلندر از طریق یک شیلنگ فشار قوی حاوی روغن به یونیت هیدرولیک و دستگاه ایجاد فشار متصل می شود.

مشعل جوش سر به سر میلگرد و متعلقات آن

وظیفه این بخش از دستگاه اختلاط دو گاز اکسیژن و استیلن و تنظیم مقدار گازها به کمک شیرهای تنظیم روی آن می باشد. برروی مشعل جوش دستگاه، دو شیر وجود دارد.

۱- فلاش بکها یا شیر های یکطرفه

الزاما در ابتدای مشعل نصب می شوند و وظیفه آنها ممانعت از ورود شعله به داخل شیلنگها و مخازن گاز می باشد. در صورت عدم استفاده و استفاده از مشعلهایی که قابلیت اتصال این تجهیز به آنها وجود ندارد عواقب خطرناکی متوجه دستگاه جوش سربه سر میلگرد و اوپراتور آن خواهد بود.

۲- شیر اصلی مشعل

این تجهیز جهت راحتی کار و همزمانی درباز و بسته کردن گازهای استیلن و اکسیژن می باشد.

۳- لوله اختلاط

این تجهیز جهت مخلوط کردن و ایجاد جریان بدون اغتشاش گازهای مصرفی به کار می رود.

۴- دسته مشعل و کلید فرمان

این تجهیز جهت تسلط اوپراتور جوش به عملیات جوشکاری و صدور فرمان به پمپ هیدرولیک جهت اعمال فشار در مراحل مختلف عملیات فورجینگ طراحی و ساخته شده است.

۵- حلقه آتش یا نازل جوش

این تجهیز به گونه ای طراحی شده که شعله های خروجی از آن کاملا دور میلگرد های فورج شونده را احاطه کرده و دمای یکنواختی را در آنها ایجاد می نماید. بسته به قطر میلگرد ها سایزهای مختلفی از این تجهیز(۵ نازل،۸ نازل و ۱۰ نازل ) طراحی و ساخته شده است.

کپسول های گاز اکسیژن و استیلن و مانومترها

در جوشکاری با دستگاه فورجینگ میلگرد حرارت مورد نیاز از طریق سوختن مخلوط گازهای اکسیژن و استیلن به دست می آید. برروی هر کپسول یک مانومتر نصب میشود و هر مانومتر دارای دو درجه است. درجه اول که به سمت خود کپسول است فشار گاز داخل کپسول را نشان میدهد و درجه دوم که به سمت بیرون است فشار خروجی گاز را نشان می دهد.

تیغه اره برش سرد

تیغه اره از جنس سخت و ترد ساخته شده که به ضربه ناگهانی حساس می باشد. هنگام کار با اره می بایست از وارد کردن ضربه ناگهانی به تیغه خوداری نمائید.

سایر متعلقات:

عبارت است از کابل برق، شیلنگ هیدرولیک، سوکت های هوا و گاز، آچار مخصوص سفت کردن گیره ها، جرقه زن، بست شیلنگ، سوزن تمیزکننده نازلها و سایر اتصالات.

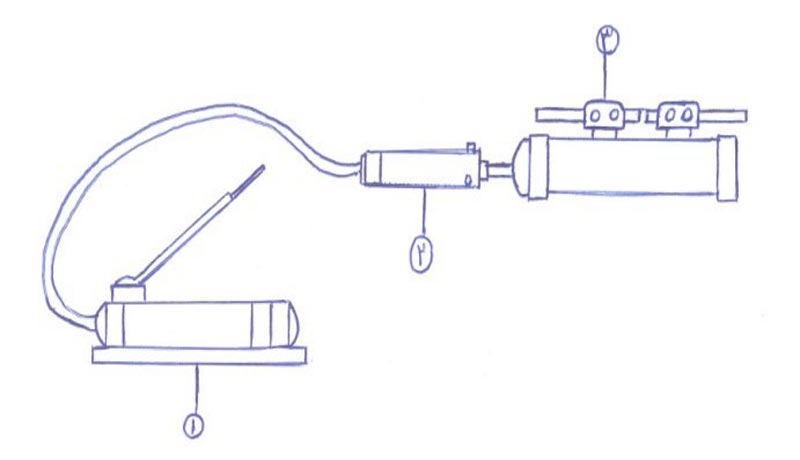

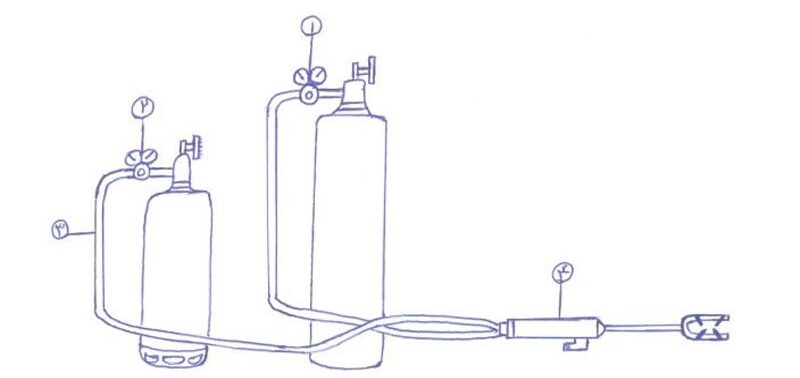

نحوه اتصال اجزاء دستگاه جوش سر به سر آرماتور به یکدیگر

۱- پمپ هیدرولیک

۲- سیلندر هیدرولیک

۳- گیره نگهدارنده

۱- مانومتر اکسیژن

۲- مانومتر استیلن

۳- شیلنگ انتقال گاز

۴- مشعل

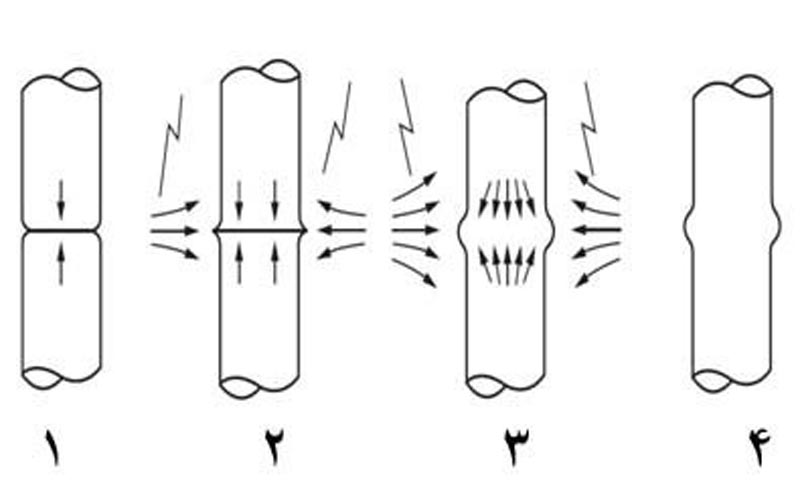

تئوری کار دستگاه فورجینگ میلگرد

این دستگاه با ایجاد فشار و حرارت بالا ( در حدود ۱۲۰۰ تا ۱۳۰۰ درجه سانتیگراد) در دو سر میلگرد، باعث ایجاد یک پیوند بین دو میلگرد شده بطوری که اتم ها در دو لبه میلگرد در اثر حرارت و فشار بالا بدون ایجاد تغییر ساختاری اتمی با هم آمیخته میشوند و اتصال یکپارچه ای را فراهم می آورند. و اتصال یکنواخت و از جنس فلز اصلی میلگرد(Base Metal) حاصل میگردد.

دستورالعمل اجرایی فورجینگ میلگرد

میلگرد را در دهانه گیره دستگاه برش سرد میلگرد قرار داده. بر روی دستگاه یک پیچ برای تنظیم دهانه گیره برای سایزهای مختلف تعبیه شده است. (مدل ATK.34 D) دستگاه را با یک دست در حالت عمود بر زمین گرفته و کلید ON را فشار می دهیم و با دست دیگر شروع به پایین بردن دسته برش دستگاه برش میلگرد میکنیم تا لبه تیغه برش با میلگرد به صورت آرام برخورد نموده و با ادامه فشار به اهرم برش، دستگاه شروع به بریدن میلگرد کند،در این مرحله باید دقت کنیم که سرعت برش طوری تنظیم شود که به تیغه دستگاه آسیب نرسد و برشی یکنواخت و کاملا عمودی داشته باشیم.

دو سر میلگردهای بریده شده را درون گیره قرارداده، به طوری که محل اتصال آنها در مرکز گیره باشد و دقیقا روبروی یکدیگر قرار گیرند. بعد بوسیله آچار مخصوص (آچار جغجغه ای) پیچ های نگهدارنده میلگرد را میبندیم. باید دقت کنیم که نوک پیچ برروی آج میلگرد بسته نشود و حتما باید بین دو آج قرار گیرد. در غیر اینصورت ممکن است در زمان وارد آمدن فشار، میلگرد ها در جای خود لغزیده شده و عملیات جوشکاری متوقف شده و یا جوش از حالت استاندارد خارج شده و مورد پذیرش واقع نگردد.

سپس سیلندر هیدرولیک را در کلگی گیره کار طوری قرار میدهیم که زائده های سیلندر در تو رفتگیهای گیره کاملا ثابت شوند. مشعل را به دست گرفته سپس بوسیله کلید نصب شده بر روی دسته فرمان، به پمپ هیدرولیک فرمان میدهیم تا سیلندر هیدرولیک ما شارژ شده و به انتهای کورس حرکتی خود برسد. کلید را چند ثانیه نگه داشته تا عقربه گیج پمپ هیدرولیک بر روی عدد مورد نظر برسد (این عدد بسته به سایز میلگرد متغیر است). در این مرحله باید دقت داشته باشیم که قبل از فشار دادن کلید و شارژ سیلندر، جک هیدرولیک کاملا در جای خود در گیره ها قرار گرفته باشد. سپس شیر های گاز اکسیژن و استیلن بر روی مشعل را به میزان لازم باز کرده و به وسیله فندک مخصوص مشعل را روشن میکنیم. شعله از لحاظ ظاهری باید طوری باشد که سر شعله ها با هم تماس پیدا کرده و در مرکز سر مشعل یک خط آتش افقی تشکیل گردد. یکی دیگر از راه های تجربی تنظیم شعله گوش کردن به صدای آن می باشد. که این امر وقتی حاصل می گردد که اوپراتور جوشکار آموزشهای لازم را دیده باشد و تجربه کافی کسب کرده باشد. دسته مشعل را با یک دست گرفته و انگشت خود را بر روی کلید فرمان پمپ هیدرولیک قرار می دهیم و دست دیگر را به صورت تکیه گاه در محل شیر اکسیژن گرفته و انگشت شصت را روی شیر آن میگذاریم سپس شروع به حرارت دادن درز اتصال میکنیم. باید دقت کنیم که شعله کاملا عمود بر میلگرد باشد و میلگرد در مرکز شعله قرار گیرد.

حرارت دادن را تا زمانی ادامه میدهیم که محل اتصال به حالت خمیری و سرخ درآید در همین زمان کلید فرمان پمپ هیدرولیک را به مدت ۵ ثانیه نگه داشته تا فشار دوم بر میلگرد ها وارد شود در همین موقع دبی خروجی اکسیژن را با بازتر نمودن شیر آن افزایش داده تا شکل شعله ها کوتاه و حرارت آن زیاد شود بعد شعله را به طرفین محل اتصال ( در طول میلگرد ) گرفته و با یک مکث کوتاه حرارت دادن را ادامه میدهیم تا طرفین محل اتصال نیز بصورت سرخ شده و خمیری درآید.در این حالت باید به درجه فشار روی پمپ هیدرولیک نیز توجه داشته باشیم تا هر زمان که عقربه در حالت برگشت، به عدد مورد نظر رسید(بسته به سایز میلگرد) دوباره کلید روی دسته مشعل را فشار داده تا فشار نهایی بر روی میلگرد ها وارد شودو محل اتصال ما به حالت بر آمده و مشابه تصویر ذیل گردد.مقدار فشار سوم باید به قدری باشد که قطر محل جوش به اندازه مناسب ۱.۴ برابر قطر برسد.قطر محل جوش را بصورت چشمی باید کنترل کرد تا به اندازه استاندارد باشد اندازه استاندارد قطر جوش در محل اتصال درز ها باید ۱،۴ برابر قطر میلگرد و طول جوش نیز باید ۱،۱ برابر قطر میلگرد باشد.مثلا قطر جوش برای میلگرد سایز۲۰ باید ۲۵ میلیمتر و عرض آن باید ۲۲ میلیمتر باشد.

پس از اتمام جوشکاری شعله را از محل جوش خارج کرده و دوباره مقدار اکسیژن را کم میکنیم تا شعله به حالت اول درآید.سپس شیر اکسیژن و استیلن را به آرامی میبندیم تا شعله خاموش شود. کلید کنترل فشار جک را به به مدت ۵ ثانیه نگه داشته تا فشار از روی میلگردها برداشته شود.سپس بوسیله آچار پیچ های گیره را باز نموده و گیره را از میلگردهای فورج شده جدا می نماییم.

کنترل کیفی محل جوش خورده

کلیه عملیات جوشکاری و آماده سازی در این روش می بایست زیر نظر افراد آموزش دیده و دارای گواهینامه آموزشی معتبر انجام گیرد. متخصصین و بازرسین آموزش دیده تنها مجاز به کنترل کیفیت و تشخیص موارد و عیوب رایج در حین کار می باشند. اولین راه کنترل کیفیت جوش کنترل عینی آن میباشد یعنی با نگاه کردن به شکل ظاهری جوش می توان تا حدودی از کیفیت ظاهری آن اطمینان حاصل کرد.

شکل جوشهای معیوب

عدم داشتن شیب ملایم از قطور ترین قسمت یا درز جوش تا قطر اصلی میلگرد که این در حالتی رخ میدهد که فشار پمپ تنظیم نبوده و یا اینکه حرارت داده شده زیاد تر از حد استاندارد باشد.علت دیگری که می توان برای این عیب بر شمرد استاندارد نبودن پمپ و یونیت هیدرولیک می باشد. نتیجه این عیب در تست کشش میلگرد کاملا مشخص می گردد که شکست در ناحیه (HAZ) یا همان اطراف جوش،اتفاق می افتد.(ویدئو تست کشش)

تست کشش یکی دیگر از آزمایشها می باشد که توسط دستگاه کشش صورت می گیرد. نمونه جوش داده شده در داخل دستگاه کشش قرار گرفته و کشیده می گردد.محل شکست می بایست خارج از نقطه اتصال و به صورت تصادفی در طول نمونه باشد.

نگهداری و تعمیرات دستگاه فورجینگ میلگرد

- در زمان اتمام کار با دستگاه شیلنگها ی گاز و شیلنگ هیدرولیک و کابل های رابط را بطور مرتب جمع کرده و درپوش سرشیلنگ روغن و همچنین درپوش روغن هیدرولیک را حتما ببندید. هرگز از روغن هیدرولیک متفرقه و غیر استاندارد استفاده ننمائید.

- گیره میلگرد را در دوره های زمانی مشخص باز کرده، تمیزکاری و با گریس نسوز گریس کاری کنید.

- همیشه پیش از شروع کار مقدار روغن پمپ هیدرولیک را چک کرده تا درصورت کمبود به آن روغن اضافه شود.

- محل اتصال شیلنگ های گاز و شیر کپسول ها را پیش از شروع کار با آب و کف چک کرده و از نشتی نداشتن آن ها اطمینان حاصل کنید.

- در زمان کار با دستگاه از دستکش چرمی و یا نخی استفاده کنید.

- در زمان ترک دستگاه از بسته بودن شیر های کپسول اکسیژن و استیلن اطمینان بعمل آورید.

- شیلنگ های گاز و همچنین شیلنگ های روغن و کابل های اتصال به نحوی در محل جوش مسقر شوند که برخورد با آنها به حداقل برسد.

- هرگز با دست چرب به مشعل، شیلنگ هوا، مانومترها، کپسول هوا دست نزنید.

- هنگام تعویض تیغه اره حتما برق دستگاه را به طور کامل قطع کنید.

- وارد شدن مقدار زیاد گاز استیلن به بدن ایجاد مسمومیت می نماید، از بو کردن مستقیم گاز استیلن خوداری کنید.

- روغن هیدرولیک تحت فشار در صورت برخورد با بدن ایجاد جراحت و آسیب جدی می نماید، در صورت وجود ایراد در تجهیزات هیدرولیک مراتب را به متخصص آن اعلام کنید و از دستکاری و یا تعمیر آن خوداری نمایید.